Primera hora de la mañana. Hora punta en el cuartel central de Lamborghini. Hace frío, está muy nublado y aún ando con resaca después de haber probado el Lamborghini Aventador LP700-4. Un grupo de mecánicos jóvenes entra con una sonrisa inmensa en la factoría de Sant’Agata Bolognese. Nuestro fotógrafo y yo nos miramos extrañados. Qué felicidad para ir a trabajar, ¿no?; luego se sucede otro grupo, y otro más… y así varias decenas de personas se reciben con sonrisas y afables “Buon giorno” mientras nosotros aguardamos a nuestra acreditación.

Estamos en la fábrica de Lamborghini, donde impera un buen rollo que no consiguen igualar ni en las oficinas de Google en California por muchas Play Station y futbolines que tengan en sus instalaciones. Aquí están orgullosos de la marca para la que trabajan, y de fabricar un vehículo considerado uno de los mejores superdeportivos de todos los tiempos. Si a esto le añadimos que son italianos y su producto es cien por cien nacional, ya tenemos el pastel perfecto.

En primer lugar, olvídate del estereotipo que puedas tener en la cabeza de cómo sería una fábrica de automóviles en Italia. El interior de la factoría destaca por estar impoluta, como si se tratara de la de McLaren en Woking. No encontrarás una mancha de aceite en el suelo, ni desorden o descoordinación alguno entre el personal. Todo está planificado y todo el mundo trabaja, y eso que aquí no está el maniático de Ron Dennis mordiendo en el cuello a quien supere los decibelios permitidos mientras habla. En cierto modo es como una gran familia y el ritmo de trabajo sólo se ve alterado por alguna carcajada y música de fondo para animar el cotarro.

Todo el proceso de la fabricación del Lamborghini Aventador comienza con la creación del monocasco en fibra de carbono en un edificio anexo al que no tuvimos acceso porque estaban trabajando en algo nuevo, al parecer “bastante secreto”. Mis dudas sobre si podría tratarse del Aventador Roadster nunca llegaron a ser resueltas, aunque desde prensa dejaron caer que la vida del Gallardo estaba tocando a su fin y que en 2013 venía algo nuevo, ¿quizás el futuro Lamborghini Cabrera con motor V10 de 600 CV que os adelantamos en Diariomotor el pasado mes de marzo?

En ese edificio anexo, reciben bloques compactados de fibra de carbono, que moldean mediante una técnica a presión patentada bajo el nombre RTM-Lambo (Lamborghini Resin Transfer Moulding) para convertir en una única pieza. Las ventajas de la fibra de carbono en un vehículo son patentes en cuanto a la rigidez que confiere y la seguridad que traslada al habitáculo ante un posible accidente.

Una vez fabricado el monocasco, éste es enviado a pintar a una empresa ubicada a 35 kilómetros, Carrozzeria Imperiale. Cuando este proceso finaliza, vuelve a Lamborghini y comienza el ensamblaje como tal. La línea está ubicada junto a la del Lamborghini Gallardo, en el mismo espacio donde anteriormente se fabricaba el Lamborghini Murciélago. Tras el cese de la producción de este último, se reorganizó el sistema de estaciones y se adaptó para la fabricación del nuevo Aventador, con la instalación de maquinaria más novedosa y tecnológicamente más avanzada.

Ahora hay 8 estaciones y necesita 28 horas para pasar de la primera a la última. La construcción del Aventador se realiza casi por completo a mano, debido al reducido número de unidades que fabrican anualmente, ya que no se rentabilizaría una fuerte inversión económica en caso de instalar una línea de montaje totalmente mecanizada. Concretamente se fabrica una media de 3,5 vehículos diarios, aunque para 2012 quieren aligerar el proceso hasta alcanzar una media de 4 unidades al día.

A pesar de ello, el Lamborghini Aventador tiene vendida toda la producción del próximo año e insisten en que no quieren aumentar la tirada para no perder la exclusividad que se merece el mismo. En cambio, se fabrican 6 vehículos al día de su hermano pequeño Gallardo, más barato y menos exclusivo.

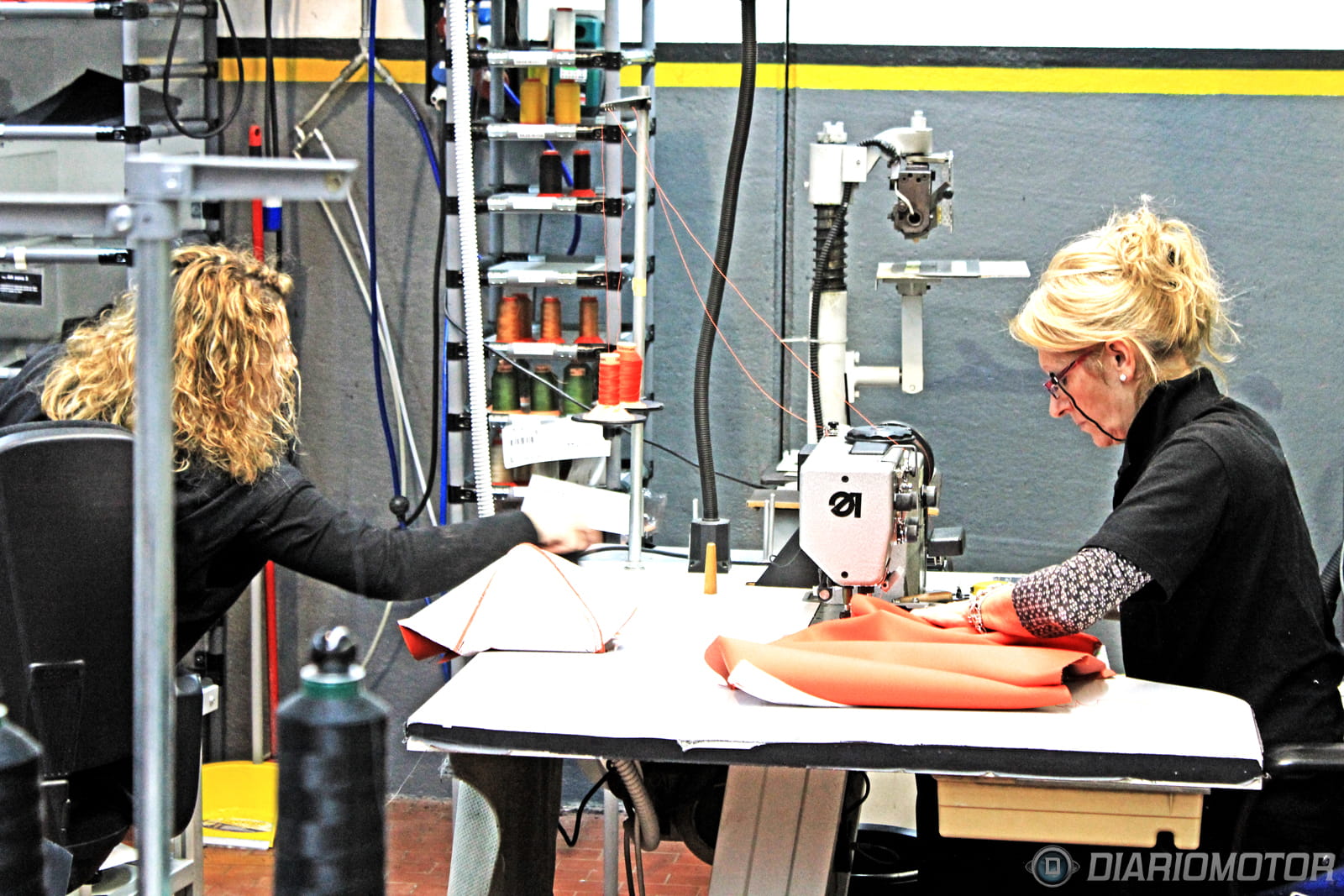

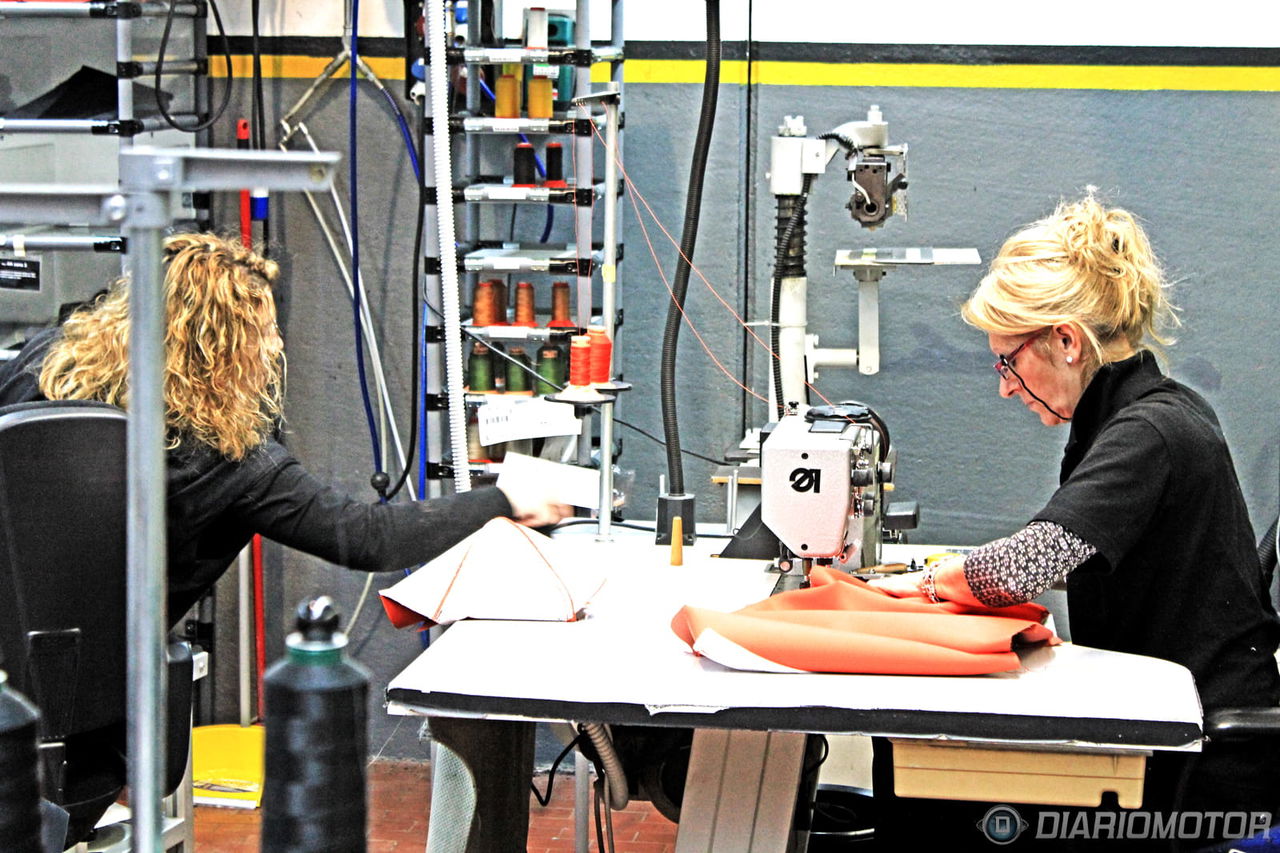

Uno de los puntos más cuidados, son los trabajos relacionados con el cuero que recubre el interior. Tras separar las mejores piezas y desechar aquellas con pequeñas imperfecciones, una máquina con técnica laser corta decenas de fragmentos que posteriormente son cosidos a mano y colocados, recubriendo el salpicadero y los distintos elementos del interior. Es un procedimiento lento, que se hace con mucha maña: por ejemplo, tardan 90 minutos en tapizar cada asiento, ya que se aplica presión y calor para evitar burbujas de aire. En cierto modo es posible hacer un vehículo único, gracias al programa de personalización AdPersonam, pudiendo optar por cualquier color, tonalidad y detalle posible.

Después, el vehículo va pasando de estación en estación. En cada una, se detiene durante tres horas y media, mientras los especialistas completan un programa de trabajo específico. Obviamente, es importante que ninguna estación se bloquee, puesto que las anteriores no podrían avanzar y sufriría un colapso.

Al amasijo de fibra de carbono se le van instalando los distintos componentes; una gran parte de los cuales son recibidos por proveedores externos o enviados desde la propia sede de Audi en Ignostald. El monocasco inicial va tomando forma con la introducción de los radiadores para la refrigeración del motor, los aisladores acústicos y términos y el cableado de los sistemas eléctricos. Después, se fijan los distintos elementos de la carrocería, como los parachoques o el capó, la columna de la dirección o los depósitos de aceite y gasolina.

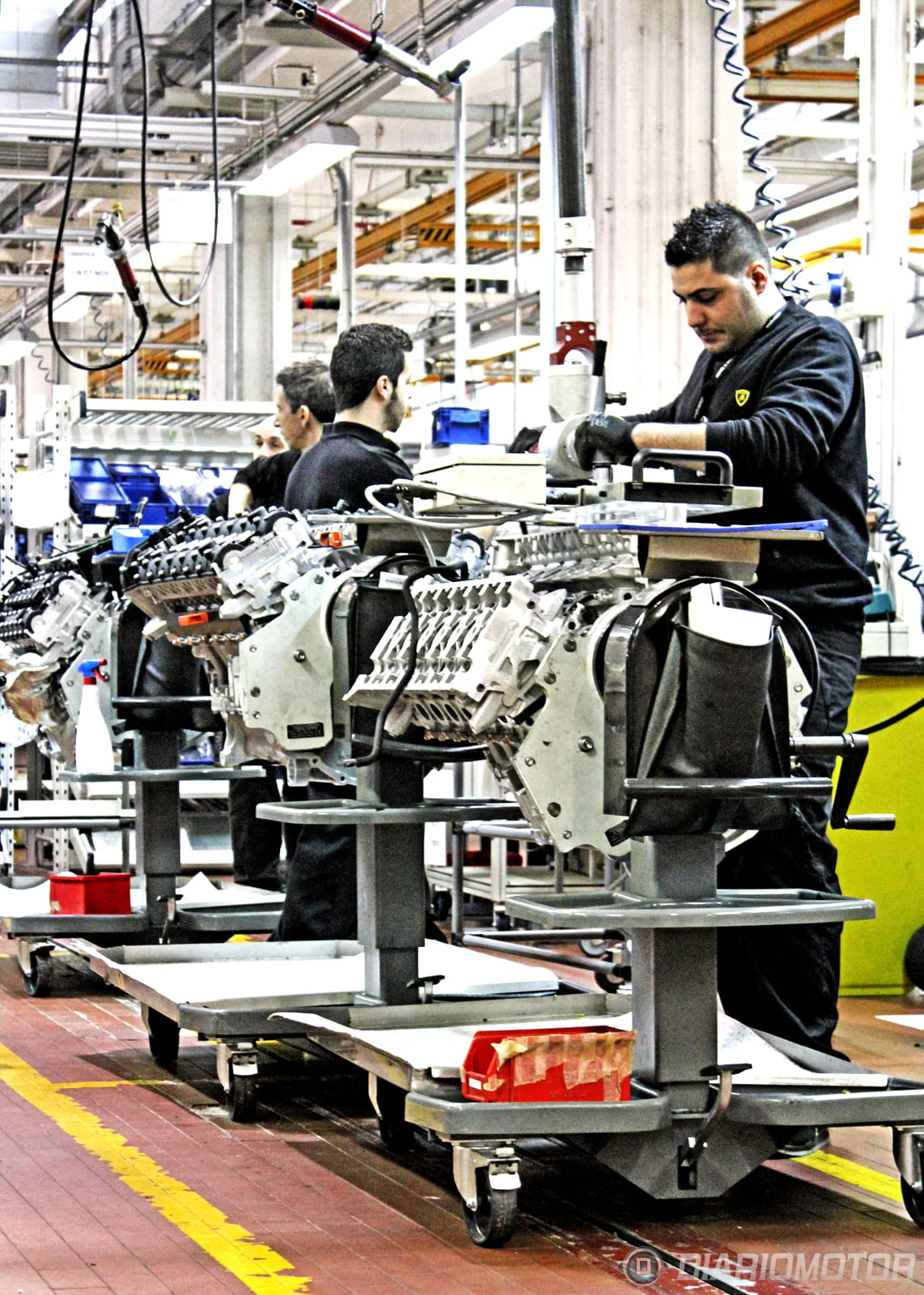

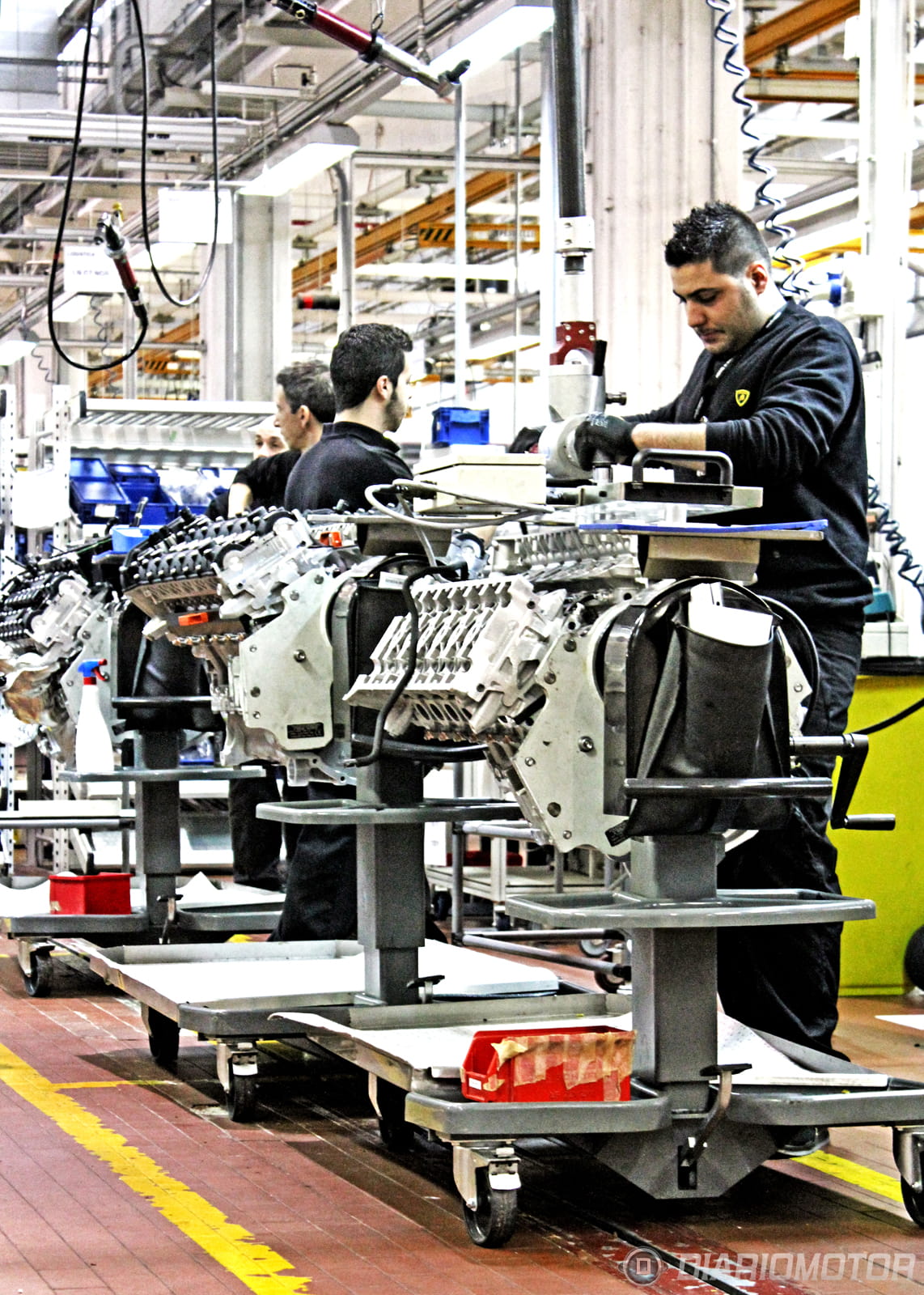

Posteriormente se instala el salpicadero y las luces. A continuación, toca introducir el motor, la caja de cambios y ensamblarlos con los componentes ya instalados. El motor V12 del Aventador se fabrica de forma independiente en una línea de montaje aparte. Cada propulsor está compuesto por 800 piezas y requiere unas 15 horas de trabajo. Una vez finalizado, se somete a unas pruebas de fiabilidad en las que todos los componentes toman vida por primera vez y, una vez superadas, es transportado a la línea del Aventador e insertado en cada coche.

A continuación, son instalados los cristales y los detalles interiores del salpicadero… entre ellos el volante, los airbags o los asientos. Por último se colocan las ruedas, se alinean y se inyectan al motor sus fluidos orgánicos: aceite, agua, gasolina y el resto de líquidos imprescindibles. Entonces, por primera vez, el Aventador se mantiene en el suelo por su propio pie mientras un especialista revisa que la pintura esté perfecta y que no haya sufrido desgarro alguno durante la línea de montaje. En caso contrario, tocaría devolver el coche, pulir las imperfecciones existentes en la pintura y volver a pintar. Así aseguran que todo llegará en perfecto estado al cliente.

Es el momento de los inspectores de calidad… el Aventador es introducido en una cabina de rodaje aislada acústicamente, donde se prueba el motor y los sistemas electrónicos. Aquí se pone en marcha el V12 de 700 CV por vez primera –tal vez el momento más delicado- para comprobar que todo funciona correctamente. Se le acoplan a los escapes unos extractores que canalizan los gases y el nuevo “bicho” es conectado a un ordenador que lleva a cabo unas pruebas de diagnosis para verificar que todo está correcto, realizando sobre un rodillo sus primeros kilómetros.

Una vez que el coche recibe el visto bueno por parte de los inspectores, entran en juego los testers, un grupo de probadores que conducen en carretera abierta el Aventador, realizando test programados de 70-80 kilómetros para darle el visto bueno final. Sin duda, los que mejor se lo pasan de todos cuantos trabajan en la factoría.

El Lamborghini Aventador queda listo para sentencia. Ya sólo queda prepararlo para la entrega al cliente, ya sea en camión para enviar a Europa o “empaquetarlo” para mandarlo en avión a China (donde se dan un 50% de las ventas) y que, junto con EEUU y Arabia Saudí, componen la mayor parte de las ventas. Sin duda un proceso de lo más interesante y profesional, basado en hacer un producto de calidad que supera muchos controles exhaustivos. Mi enhorabuena para quien pueda disfrutar de un Lamborghini Aventador, sin duda una compra insuperable.

En Diariomotor: Lamborghini Aventador LP700-4 | Lamborghini Aventador LP700-4, impresiones en Ginebra | Lamborghini Aventador LP700-4, a prueba | Especial Lamborghini: del Miura al Aventador