¿Por qué hacer una fábrica de automóviles con baldosas de cerámica blanca si cualquier mancha de aceite lo pondría todo perdido?, le preguntó Norman Foster a un visionario Ron Dennis. Su respuesta fue sencilla: “porque así sabremos cuándo está sucio”. Éste es Ron Dennis, el patrón de McLaren. Un personaje peculiar, obsesionado por la perfección y atento al detalle.

Durante nuestro viaje a Reino Unido para probar el McLaren MP4-12C en el circuito de Top Gear, pudimos visitar el cuartel central de McLaren en Woking y detenernos durante un tiempo precioso en el McLaren Production Centre (o simplemente MPC), la factoría donde se produce el MP4-12C… de momento la única criatura de este fabricante británico de automóviles.

Sorprendente… por fuera y por dentro

El modelo arquitectónico sigue la línea de materiales y acabados empleada previamente en el McLaren Technology Centre, el edificio principal, donde se ubica el equípo de Fórmula 1, el museo y las oficinas. Los suelos de cerámica no son el único elemento arquitectónico llamativo: el color “blanco nuclear” predominante y la arquitectura minimalista hace que todo desprenda una limpieza y esterilidad propia de un laboratorio biomédico.

No me imagino ninguna otra factoría de automóviles que se le parezca, ni de lejos. El suelo está tan limpio que, como dicen en tono de broma, se podría comer en él. Además, un silencio sepulcral reina en el ambiente que no tiene nada que ver con la factoría de Lamborghini, donde se oía musíca mientras los empleados trabajaban de una forma mucho más distendida.

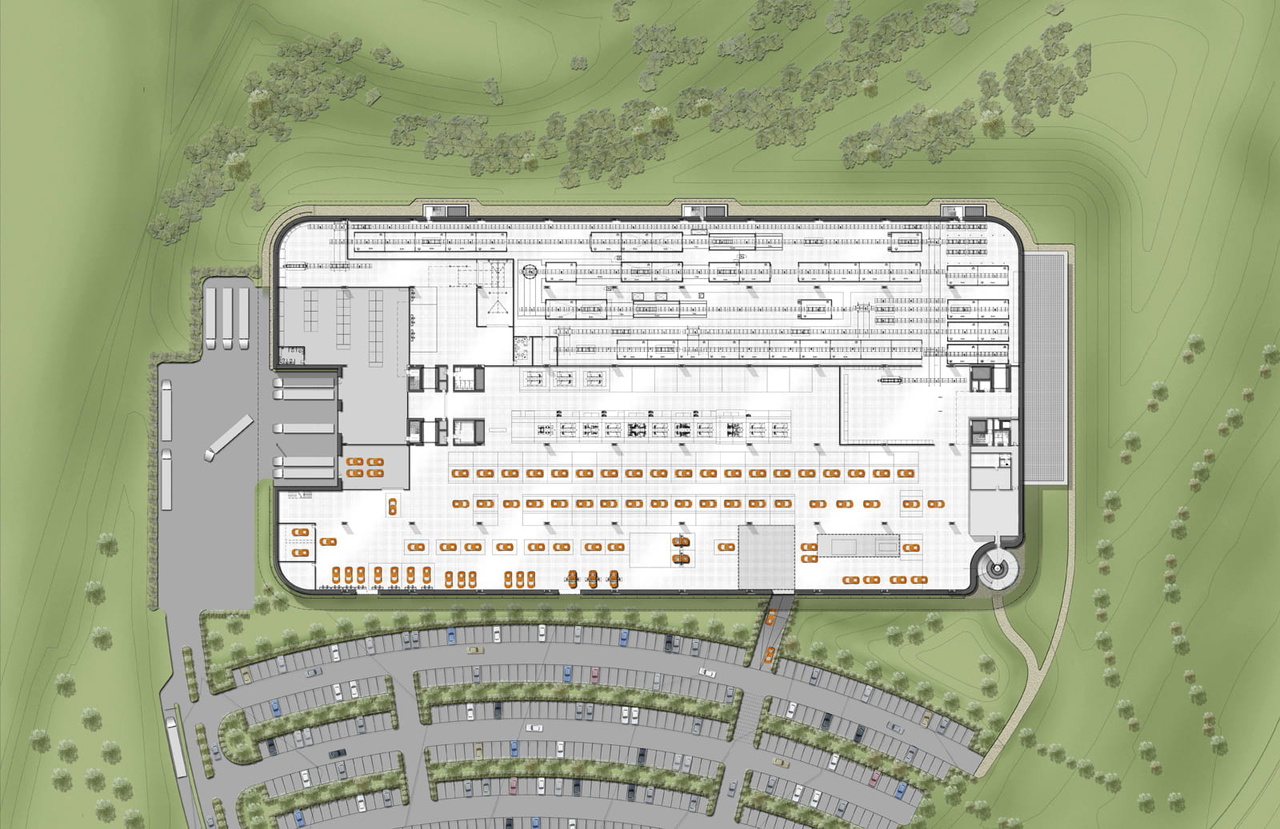

El McLaren Production Centre se construyó siguiendo un cuidado minucioso al detalle como Ron Dennis nos tiene acustumbrados. De hecho, pasa desapercibido en el paisaje: la planta inferior está edificada bajo tierra. Gracias a la excavación, se consiguió que la tierra extraída se reutilizase para esconder el edificio, conformando una ligera pendiente del terreno que, a ojos humanos, parece totalmente natural, sin desentonar con el medio ambiente.

El edificio es prácticamente invisible desde la carretera próxima gracias, además, a que se ha realizado una plantación intensiva de árboles en los alrededores del mismo. Todo fue obra del estudio Foster and Partners, tras una inversión de 48 millones de euros. Está construido en una distribución de dos plantas, con una superficie de 32,000 metros cuadrados, que deberían ser más que suficientes para fabricar los nuevos modelos de McLaren que aparecerán durante la próxima década… dicen que uno cada 15 meses.

El Production Centre está localizado en el sureste del edificio principal, el Technology Centre. Para llegar a él, es necesario cruzar un largo pasillo soterrado de 92 metros que conecta ambos edificios y que permite que trabajen de forma conjunta el equipo de Fórmula 1 y el personal de McLaren Automotive, para que así sea más fácil la transferencia de información. El MPC es, en definitiva, un gran laboratorio futurista donde se ensamblan las distintas piezas del MP4-12C.

Su construcción se realizó en tiempo récord. Comenzó en marzo de 2010 y en verano de 2011 ya se ensamblaron las primeras unidades del MP4-12C. Sin embargo, no fue hasta noviembre de ese mismo año cuando tuvo lugar la inauguración oficial, con la presencia del primer ministro británico David Cameron. Pero, dejemos la arquitectura… y hablemos de coches.

¿Cómo es la línea de ensamblaje del McLaren MP4-12C?

El largo pasillo lleva a un enorme balcón-mirador, a más de tres metros sobre el suelo, desde donde se puede ver la factoría en su totalidad. Al igual que el habitáculo del McLaren MP4-12C, aquí también predomina el minimalismo y la sencillez. En la mitad izquierda queda la línea de ensamblaje. La mitad derecha está ocupada por diversos componentes como paragolpes ya pintados, listos para su montaje… pero será en esta mitad derecha donde, en un futuro, se instale la línea de producción de nuevos modelos.

Una vez dentro, lo primero que me llama la atención es la juventud de los técnicos y mecánicos que trabajan ensamblando el MP4-12C, con una edad media de apenas 25 años. Son pocos – unas 300 personas – y muy jóvenes, pero aseguran que se han seleccionado a los mejores y se ha conformado un equipo muy cualificado que trabaja de forma rigurosa.

Entre tanto mecánico podemos ver a un par de familias que observan detenidamente el proceso de ensamblaje de algún MP4-12C. Son clientes de la marca. La mayoría padres con hijos, que están visitando las instalaciones, acompañados de personal de relaciones públicas, al tiempo que verifican cómo se ensambla el McLaren que han encargado, mientras charlan con los mecánicos que lo fabrican. Es una de las ventajas que tiene ser cliente de esta marca…

Cada día hay mucho trabajo que hacer. Se ensamblan 60.000 componentes por jornada, en las más de 120 estaciones. Pero, a diferencia de otras fábricas de automóviles, no hay una línea mecánica que desplace los MP4-12C de estación en estación. De hecho, sólo hay un único robot que traslada los propulsores V8 de 3.8 litros desde una habitación anexa a la estaciones donde se ensambla por lo que, como comprenderás, el proceso se realiza íntegramente a mano, de forma artesanal.

Cada coche pasa al día por diez estaciones, llevando algo más de dos semanas el ensamblaje del MP4-12C de principio a final. En 2012, se están produciendo nueve McLaren MP4-12C diarios, aunque la idea es que gradualmente esta tasa continúe aumentando como lo ha ido haciendo hasta la fecha.

Es más, para 2015 está previsto que se fabriquen unas 4000 unidades anuales, contando con futuros modelos que vendrán (ya sean el MP4-12C Roadster, futuras versiones más radicales del departamento Special Operations, el P12 (el futuro superdeportivo de McLaren que desea alzarse como el supercoche del siglo, desbancando al “rey” Bugatti Veyron) o un pequeño deportivo de acceso.

Cada MP4-12C se fabrica con 13.000 componentes distintos. Como comentamos en la prueba, “la mayoría de los componentes se fabrican en la sede central de Woking. De hecho, se persigue una fabricación autosuficiente: sin contar con otras empresas”. Sin embargo, algunos como el techo vienen de Italia, los paneles de la carrocería de Francia y el motor se fabrica en colaboración con la empresa Ricardo, de Reino Unido.

En cualquier caso, la mayoría de los procesos se hacen aquí: los elementos de la carrocería son pintados y ensamblados en la factoría. Finalmente, al MP4-12C ya terminado realiza un test de calidad en la fábrica, una prueba de carretera en las cercanías de Woking y un lavado final antes de abandonar el edificio para viajar al garage de sus afortunados propietarios… los cuales tendrán que esperar, dependiendo de las especificaciones, entre 6 y 12 meses después de encargar su 12C.

Además, el departamento Special Operations se encarga de satisfacer los deseos de personalización de cada cliente, de manera que todo vehículo pueda ser único y disfrutar de cualquier detalle, por extravagante que sea. La idea es sencilla: “si un cliente quiere algo personalizo en su vehículo nunca le diremos que no”.

En Diariomotor: McLaren MP4-12C | McLaren MP4-12C, a prueba | ¿Cómo se fabrica el Lamborghini Aventador?