Peregrinar a los templos del motor es algo que todo petrolhead debería hacer alguna vez en la vida. Sí, sabemos que son muchos y están repartidos por todo el mundo, pero hoy en Diariomotor hemos tachado uno de esos templos de nuestra lista. En exclusiva para toda España hemos viajado hasta la fábrica de Bentley para conocer el nuevo Bentley Continental GT, descubrir al detalle cada rincón de la factoría de Bentley y añadir alguna que otra sorpresa más que aún no os podemos adelantar.

Son las ocho de la mañana y hoy no me he despertado con la alarma de mi teléfono, ha sido la melodía de un escape Akrapovic ubicado en un Bentley Bentayga Black Edition. Un motor 6.0 W12 Twin-Turbo de 608 CV que me espera para dar comienzo a este día tan especial. Me asomo a la ventana y ahí está el inmenso SUV bramando a ralentí con su chófer sonriendo sabiendo claramente que su llegada ha despertado a todo el hotel en el que me hospedo.

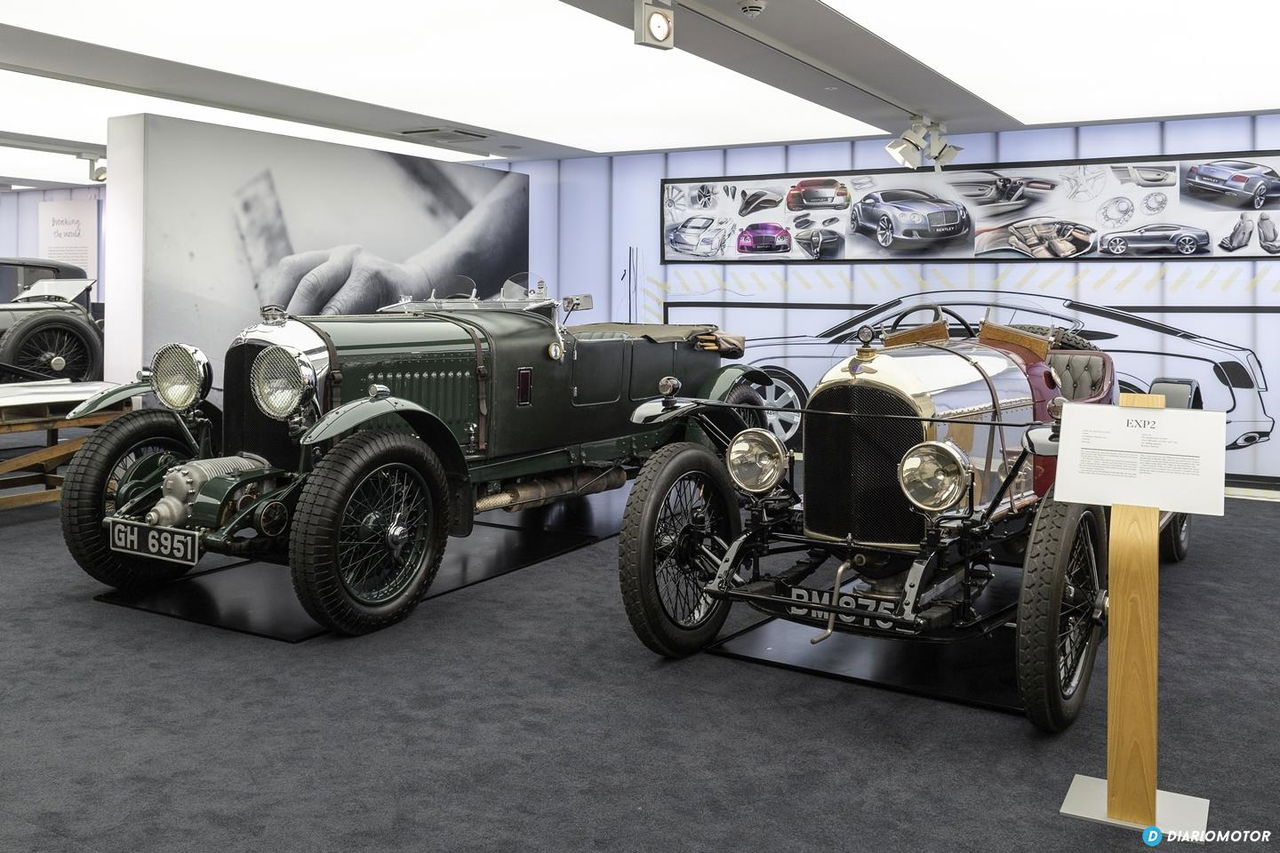

El programa que tenemos por delante es como mínimo muy interesante. La noche anterior llegué a Crewe, Reino Unido, para conocer por primera vez la factoría de Bentley, una de las fábricas con más tradición y solera de la industria del automóvil por su compromiso con la calidad y la fabricación artesanal. Hablamos de uno de los templos del motor por excelencia, y no sólo por fabricar algunos de los coches más lujosos del mundo, sino por haber forjado gran parte de la leyenda de Le Mans, por su compromiso con las más altas prestaciones o por su larga trayectoria en el mercado que va camino de cumplir los 100 años en 2019.

Tras un rápido “English Breakfast” nos ponemos rumbo a la factoría de Bentley que está a apenas 15 minutos de nuestra posición. La zona no delata ninguna planta industrial, más bien todo lo contrario encontrando granjas y más granjas. De pronto nos desviamos en una intersección y la factoría de Bentley aparece en forma de gigantesco edificio de estética clásica pero rezumando clase y poderío con enormes logotipos en la fachada, dejando ver los ladrillos de su primera construcción y con una larga exposición de Bentleys aparcados en la puerta para deleite de los visitantes.

Tras la primera puerta nos espera el que será nuestro guía durante las próximas horas. Una vez acreditados y realizado el control de seguridad pertinente nos advierten que tenemos vetado el uso de nuestras cámaras, algo habitual en todas las fábricas que hemos visitado, aunque para no quedarnos sin prueba de la visita un fotógrafo de Bentley nos acompañará durante la visita, fotógrafo que sabe muy bien qué puede inmortalizar y qué no. Y cuánta razón tenía nuestro guía al quitarnos los equipos, apenas fue cruzar la primera puerta tras la recepción y nos damos de bruces con un prototipo del nuevo Bentley Fying Spur seguido del también nuevo Bentley Continental GT Convertible. ¡Cómo echo de menos mi cámara!

La primera nave a la que accedemos es en donde se realiza el ensamblaje final de los coches, la nave más grande de toda la factoría en donde se fabrican todos los modelos de la gama a excepción del Bentley Mulsanne que es fabricado al completo por la división Mulliner en otra zona de la factoría. Esta nave en la que estamos fue remodelada hace apenas dos años para introducir la nueva línea de montaje para el Bentley Bentayga y actualizada en parte para el nuevo Continental GT.

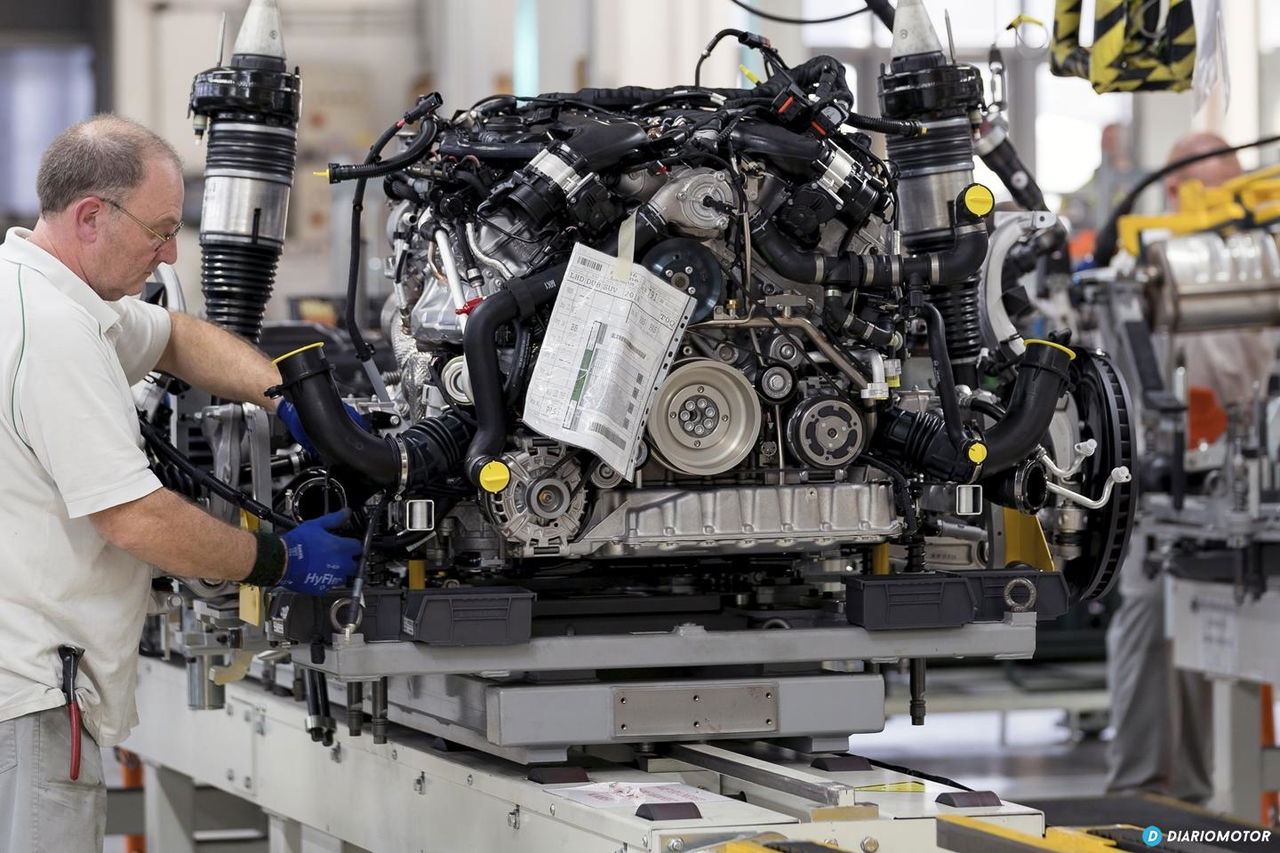

En esta etapa de la fabricación es donde se produce la unión del chasis con el grupo de transmisión, la instalación de todos los elementos del interior, la verificación de desperfectos en la pintura, la primera puesta en marcha o la inspección final antes de comenzar el viaje hacia el cliente final. Antes de esta estación existen un sinfín de subestaciones como la planta de motores, equipamiento y electricidad, peletería, ebanistería, pintura, carrocería, etc. Pero todo ese puzzle acaba tarde o temprano aquí dando vida a un Bentley. En el momento de nuestra visita se estaban fabricando el Bentley Bentayga, el Bentley Continental GT Convertible en todas sus versiones, el Bentley Continental GT Supersports, el Bentley Flying Spur en todas sus versiones y el más reciente Bentley Continental GT 2018.

Para poner en perspectiva la magnitud de esta estación os diré que hablamos de una superficie de 12.000 metros cuadradados con 550 operarios trabajando simultáneamente. Toda la factoría de Bentley alberga cada día a unos 4.000 empleados, trabajadores que son un engranaje fundamental en el proceso de fabricación de cada coche. Con que sólo uno de esos engranajes falle el resto del mecanismo se ve afectado. Cada jornada de trabajo salen de la factoría 26 Bentayga y 57 Continental GT y Flying Spur.

Cada Bentley Bentayga producido toma 150 horas de trabajo, el Bentley Flyng Spur necesita de 130 horas, mientras que el Bentley Continental GT se “conforma” con 115 horas. Sólo confeccionar el volante de estos modelos puede llevar de 2,5 a 4 horas de trabajo completamente manual dependiendo de la configuración escogida por el cliente…

Tras ver como cobran vida un buen puñado de modelos en la zona más industrial de la factoría llega el turno de pasar a la zona más artesanal, las secciones de ebanistería y peletería, dos plantas que atesoran la mano de obra más especializada de la marca y cuya superficie es equiparable a la planta de ensamblaje, lo que sirve como magnífico ejemplo de la importancia de estas dos plantas en la fabricación de cada coche.

Comenzamos la visita por la sección dedicada a los tapizados, el lugar donde comienza a confeccionarse el habitáculo de cada modelo a partir de piel de origen animal, en su mayoría vacas o bueyes, pero encontrando todo tipo de posibilidades según las exija el cliente. Comenzaremos diciendo que el interior de cada Bentley requiere de la piel de 15 vacas para su confección, cifra que puede elevarse en función del modelo y de la configuración escogida.

Cada lienzo de piel que llega a Bentley pasa por un meticuloso proceso de revisión manual de la mano de una decena de operarios, éstos marcan con una especie de tiza las imperfecciones y desperfectos, marcas que después servirán a las cortadoras por láser para saber qué pueden usar y qué no. Las cortadoras por láser son el instrumento más avanzado de todo este taller, capaces de reconocer las marcas realizadas previamente para así calcular cómo sacar el máximo provecho de cada trozo de piel de gran tamaño. De cada cortadora saldrán todas y cada una de las piezas que compondrán el tapizado completo de un habitáculo, pudiendo trabajar sobre 8 pieles completas al mismo tiempo.

Proseguimos por el taller a través de un sinfín de mesas coronadas cada una por una máquina de coser. El traqueteo de las agujas es la melodía permanente y tras cada máquina una costurera bordando todo tipo de detalles, desde la indicación de airbag hasta los motivos del diseño pasando por cualquier excentricidad que se le haya ocurrido al cliente.

El único proceso automatizado en toda la sección de peletería es el bordado de los cabeceros, donde máquinas de coser controladas por ordenador inmortalizan el logotipo de Bentley, la versión del modelo como sucede en los casos Speed o Supersports, o nuevamente lo que el cliente quiera plasmar. Estas máquinas de coser son capaces de bordar el logotipo de Bentley en cuestión de segundos llevando a cabo la friolera de 4.000 puntadas.

Y tras decenas de horas de confección sólo queda el aprobado final, donde un afable señor inglés espera para analizar lupa en mano todo cuanto allí se crea. Su trabajo es de máxima responsabilidad ya que cualquier mínima imperfección será reportada obligando a desmontar por completo la pieza para rehacerla de nuevo. Imaginaos lo que esto supone en un asiento que lleva tras de sí muchas horas de trabajo, pero el afable operario asiente mientras nos dice que ese es el mejor compromiso que pueden ofrecer con la calidad y así lo cumplen, a rajatabla. Los reiterados controles de calidad son la filosofía de trabajo en toda la planta de Bentley, pese a una materia prima de primer nivel todo se analiza minuciosamente tras cada proceso de manufactura.

El final de esta visita acaba quizá en el lugar más especial de toda la factoría, la ebanistería, posiblemente el lugar donde residen los verdaderos artesanos ya que de aquí sale cada moldura que se instala en un Bentley. Al cruzar sus puertas te invade un profundo aroma a madera, un olor que incluso permanecerá en mi ropa tras la visita. Este taller arranca en un almacén que podemos considerar la cámara del tesoro, el lugar donde descansa la materia prima en forma de madera laminada procedente de todo tipo de árboles y de los rincones más extraños del planeta.

Un festival de colores y aromas procedentes de castaños, pinos, olivos, eucaliptos, robles, bambú, abedul, etc. La única salvedad de este taller la volvemos a encontrar de la mano de Mulliner, donde no se recurre al laminado y directamente se trabaja con listones completos de madera para fabricar las molduras del Mulsanne. El nivel es tal que dos pesados listones de madera virgen de un metro de longitud son los necesarios para revestir cada puerta.

Bentley trabaja cada trozo de madera que llega a sus instalaciones para que el habitáculo de cada coche sea confeccionado empleando un mismo árbol, consiguiendo así que la pátina, la veta y el color se mantengan en cada moldura. A todo ello se añade la posibilidad de confeccionar diseños y motivos personalizados donde sólo la imaginación y el dinero ponen límites tal y como muestra esta espectacular composición del Macizo del Monte Rosa solicitada por un cliente a Mulliner. En todo el proceso de producción sólo se ha automatizado la fase de barnizado y laminado de las piezas, quedando en mano de los ebanistas la confección de los diseños, el montaje y el pulido. Y si la madera no es de tu agrado no te preocupes, Bentley ofrece un nutrido número de alternativas también trabajadas a mano como son el aluminio, el acero inoxidable, el nácar, la fibra de carbono o los nuevos y sorprendentes acabados en piedra.

Y lamentablemente el final de esta visita llega de forma irremediable tras dos horas recorriendo los entresijos que hacen posible cada Bentley. Nuestra visita ha terminado… pero realmente aún nos queda algo por hacer en Crewe y para ello gozaremos de una inmejorable compañía por partida doble, el Jefe de diseño de Bentley Stefan Sielaff y el nuevo Bentley Continental GT. No os vayáis demasiado lejos, os prometo que merecerá la pena.

Imágenes: Bentley Motors / Max Earey

Agradecimientos a Bentley Marbella y Bentley Motors por hacer posible esta visita.