Los motores sobrealimentados son la única forma de mantener con vida los motores de combustión interna, y por ello los fabricantes están protagonizando una encarnizada guerra por hacer uso de las últimas tecnologías relacionadas con los motores sobrealimentados. Hay de todo y para todos los gustos, pero cada fabricante está apostando por una forma de entender la sobrealimentación y el downsizing. Turbos y compresores eléctricos, múltiples turbos combinados, compresores volumétricos… ¿Qué 6 tecnologías sobre Turbos podremos encontrar próximamente bajo nuestro capó?

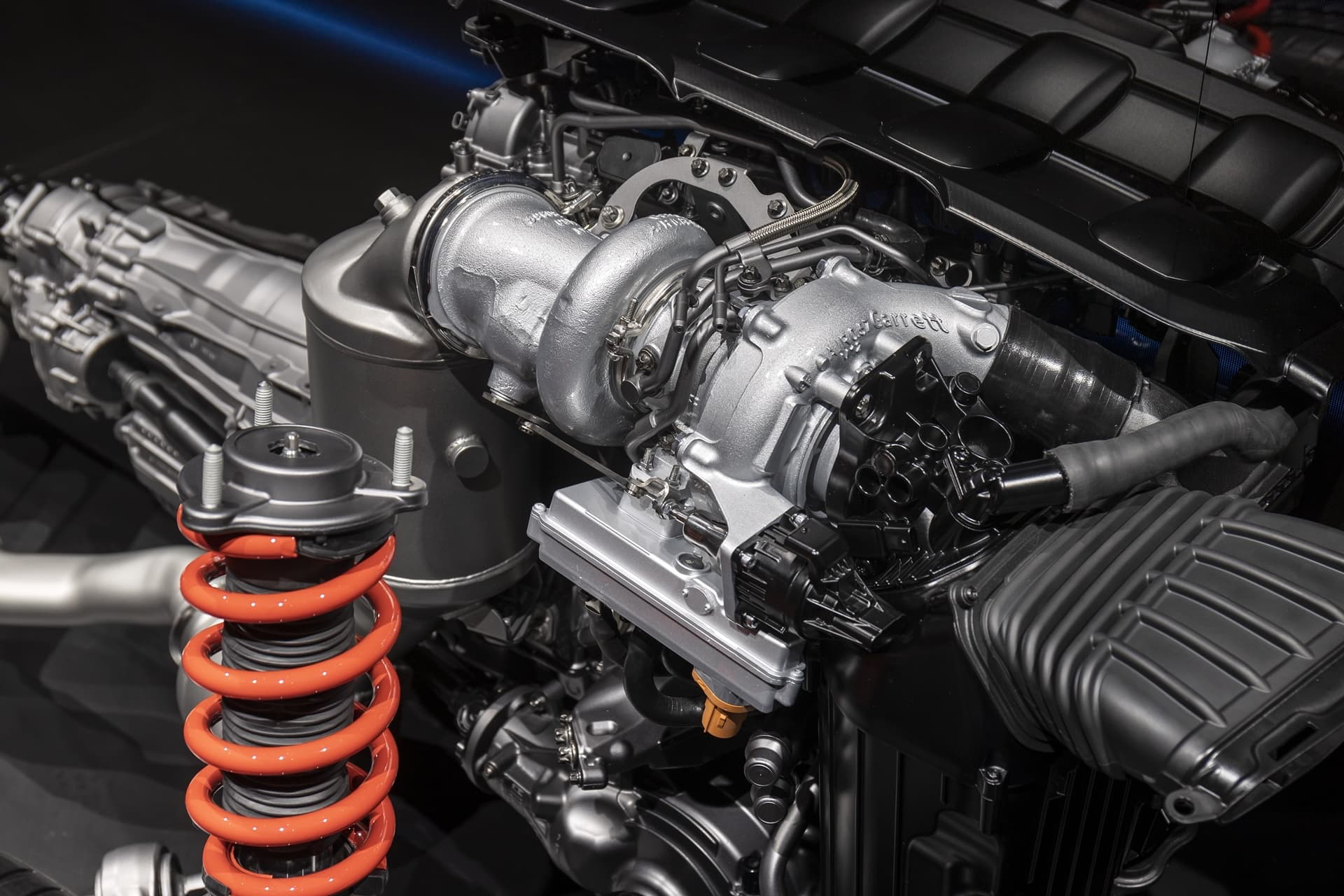

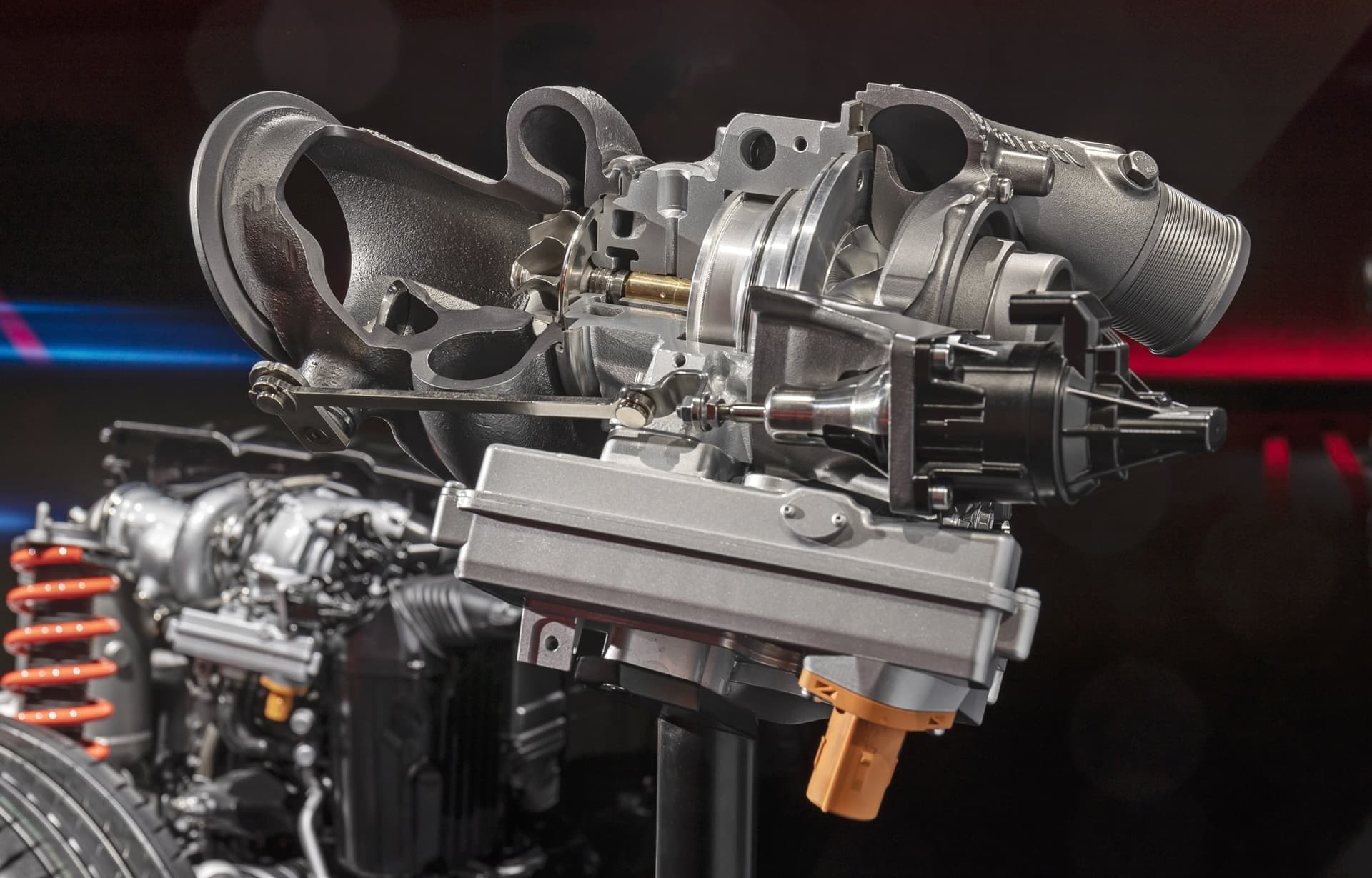

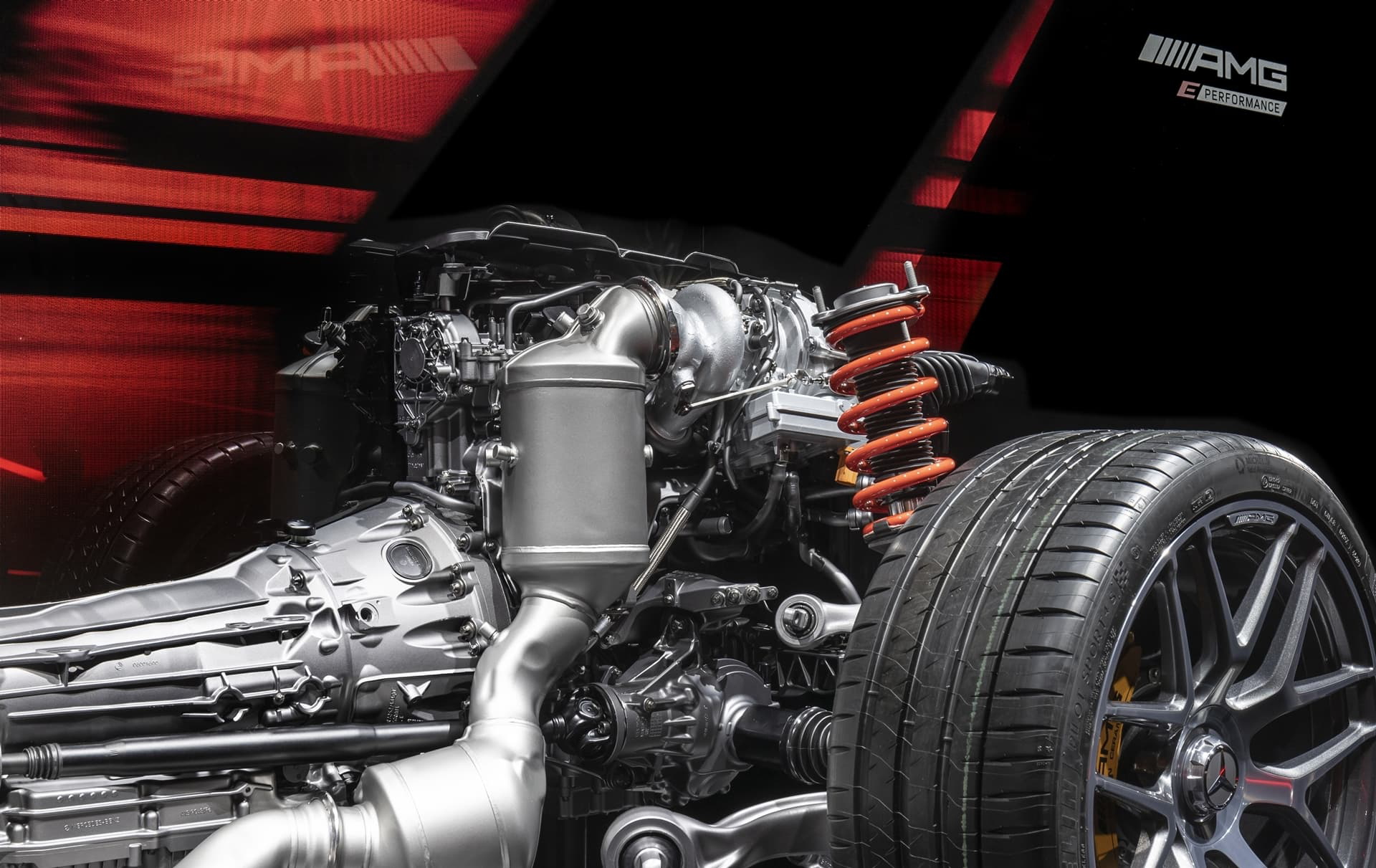

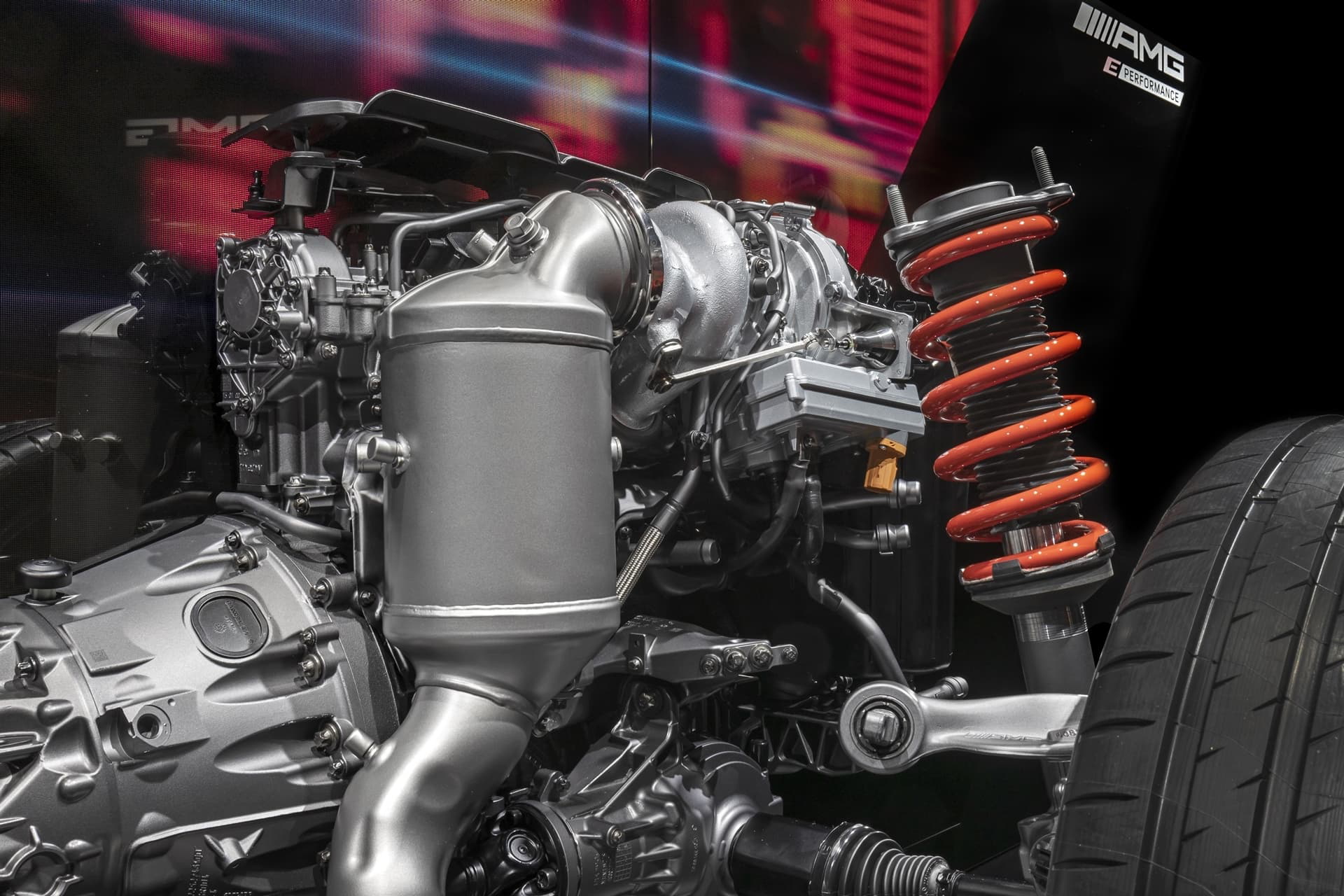

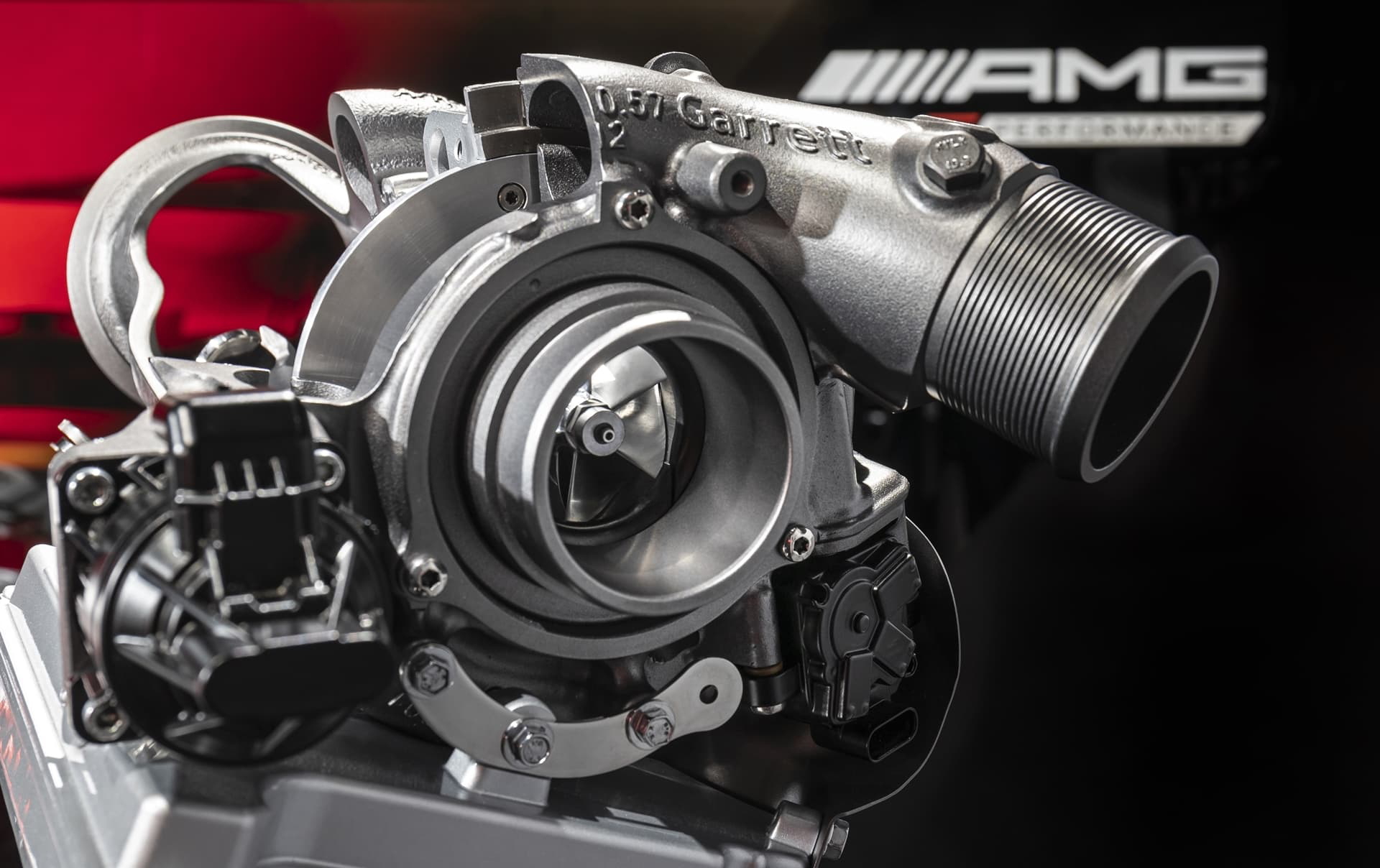

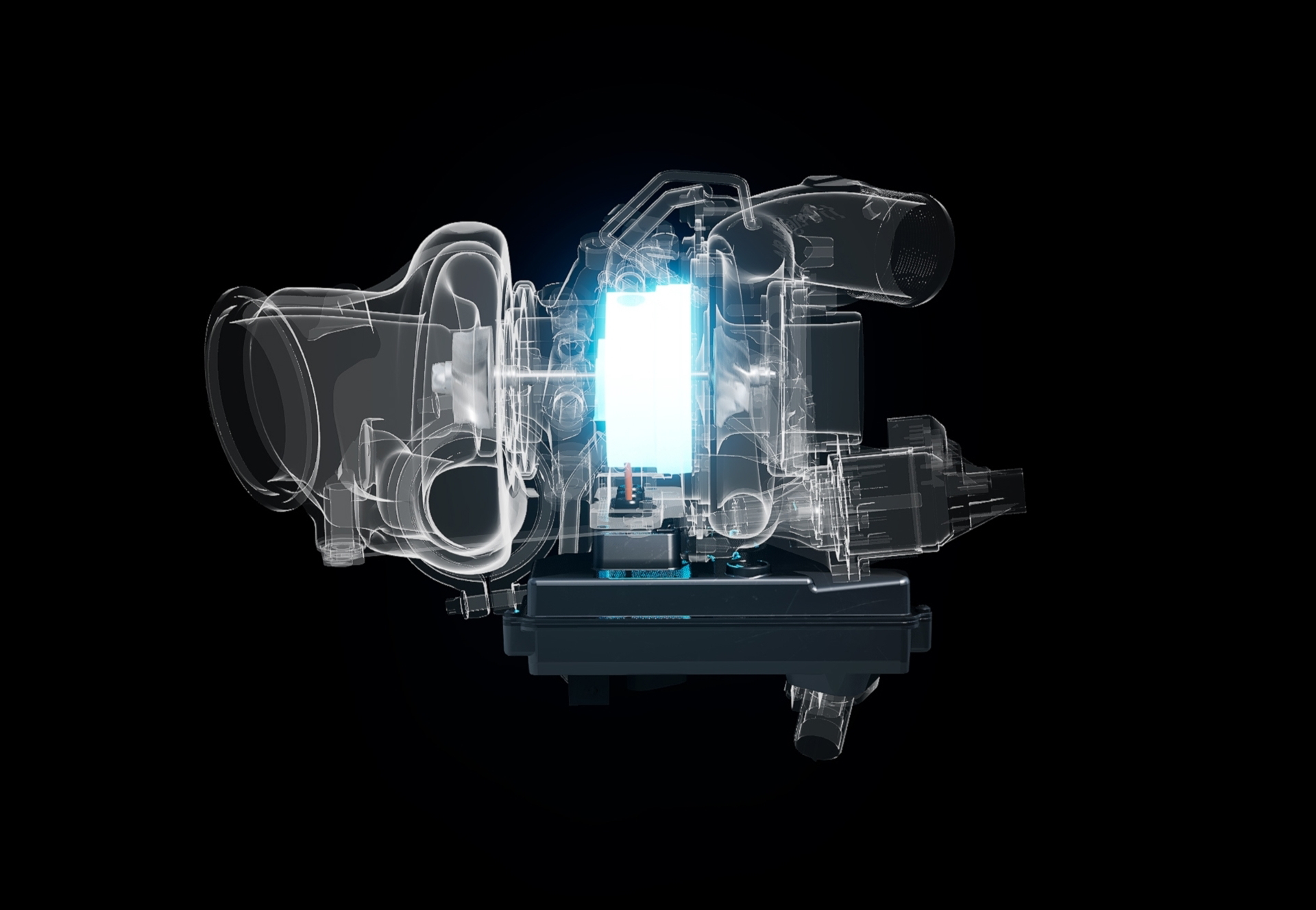

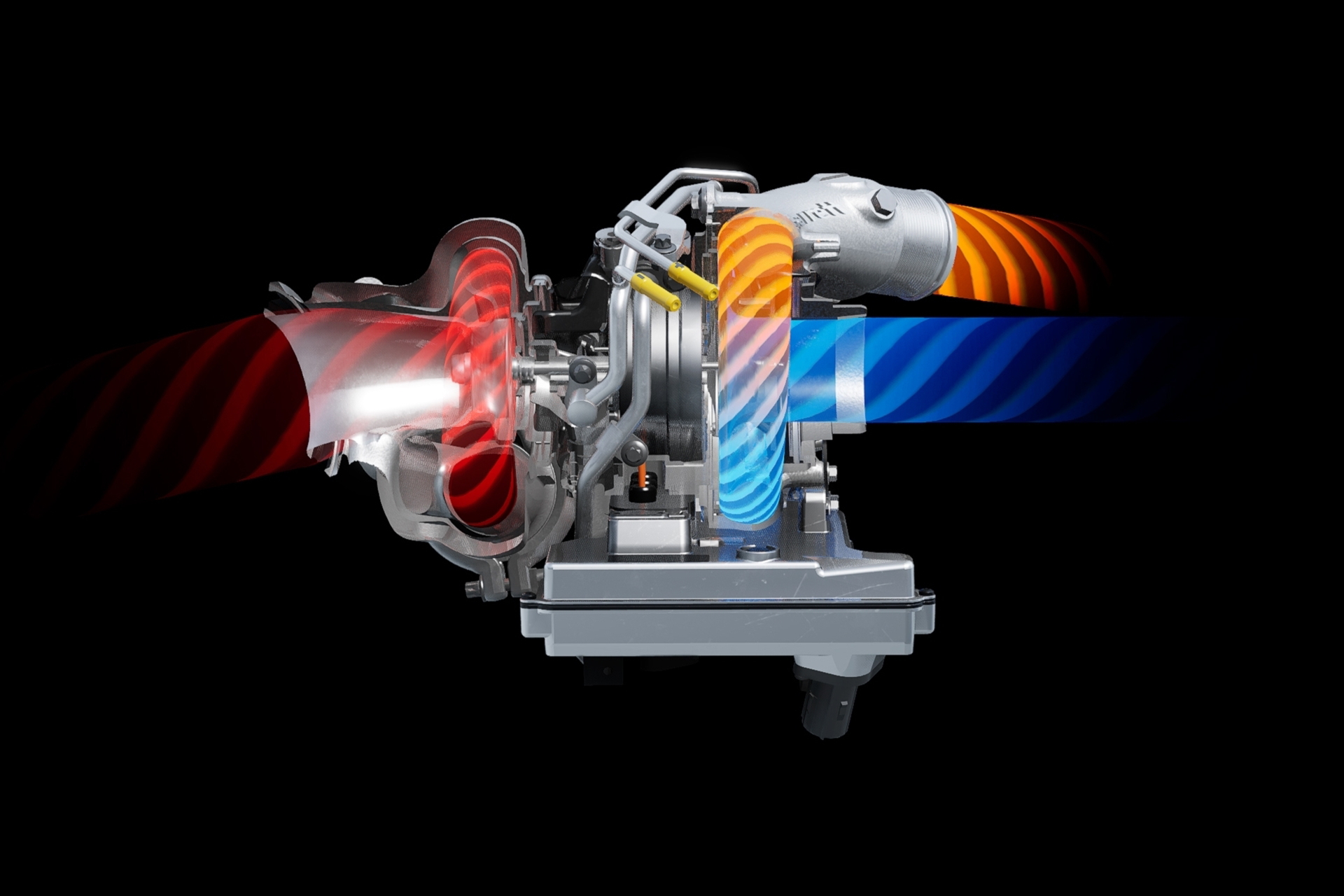

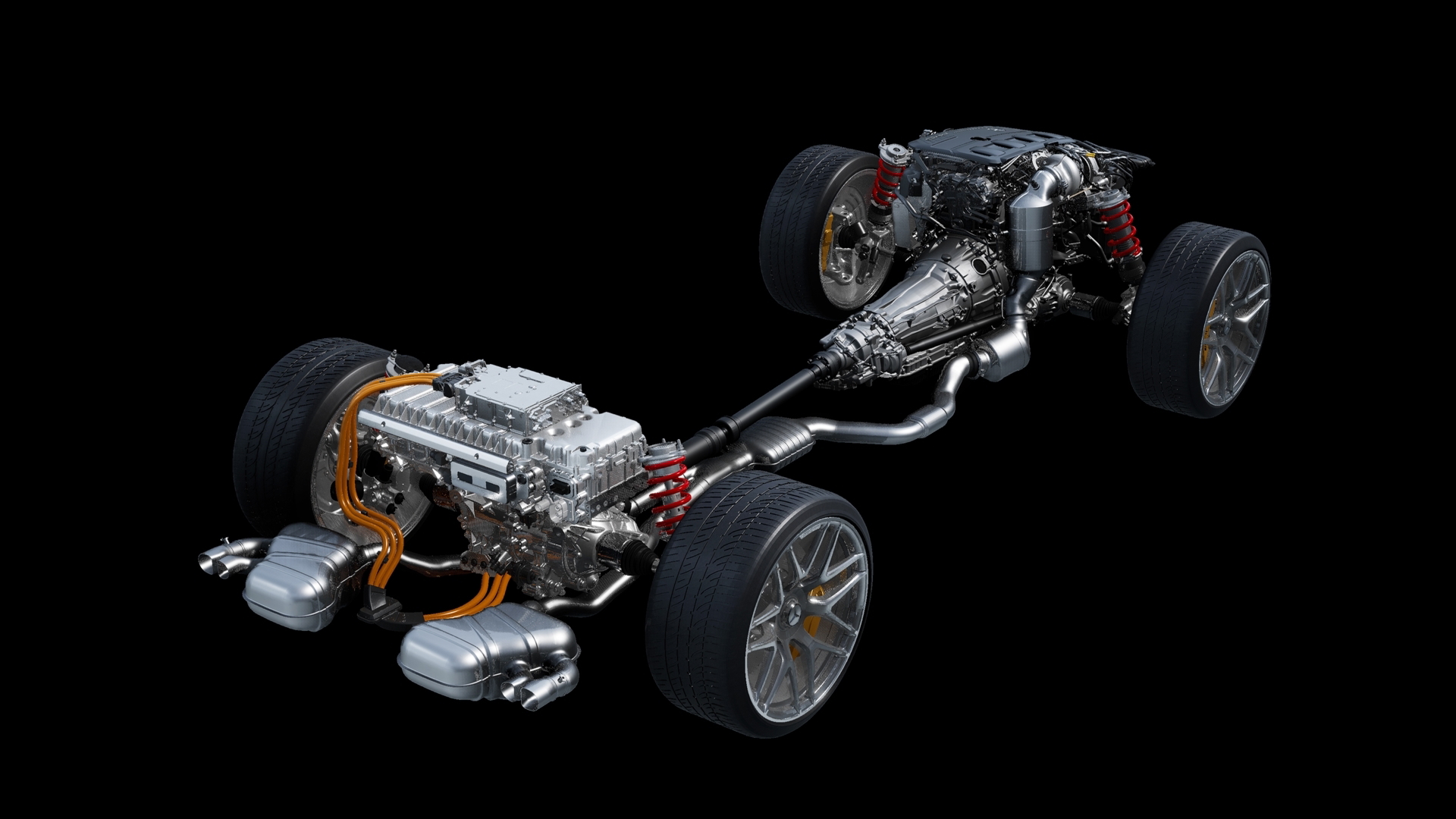

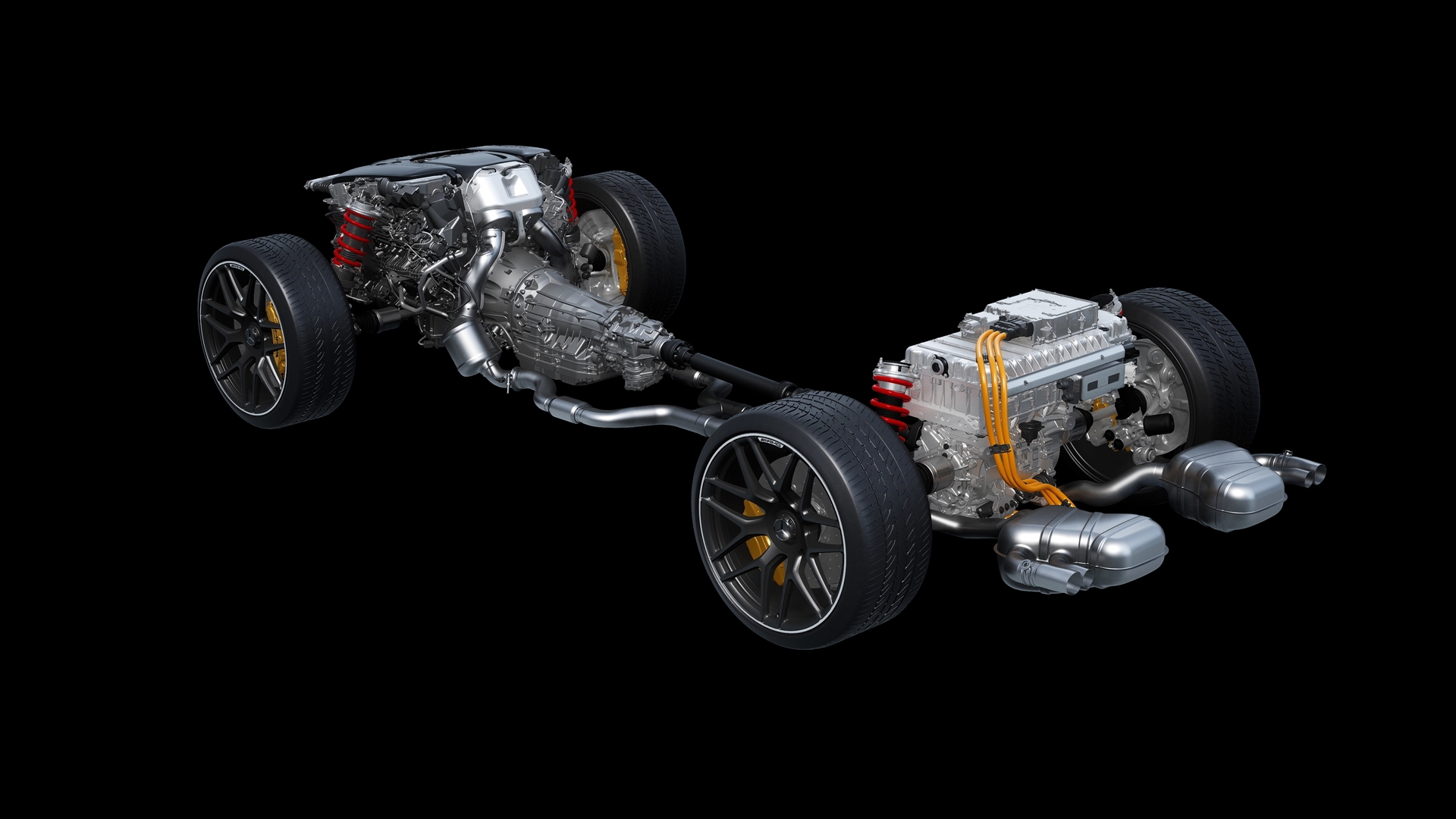

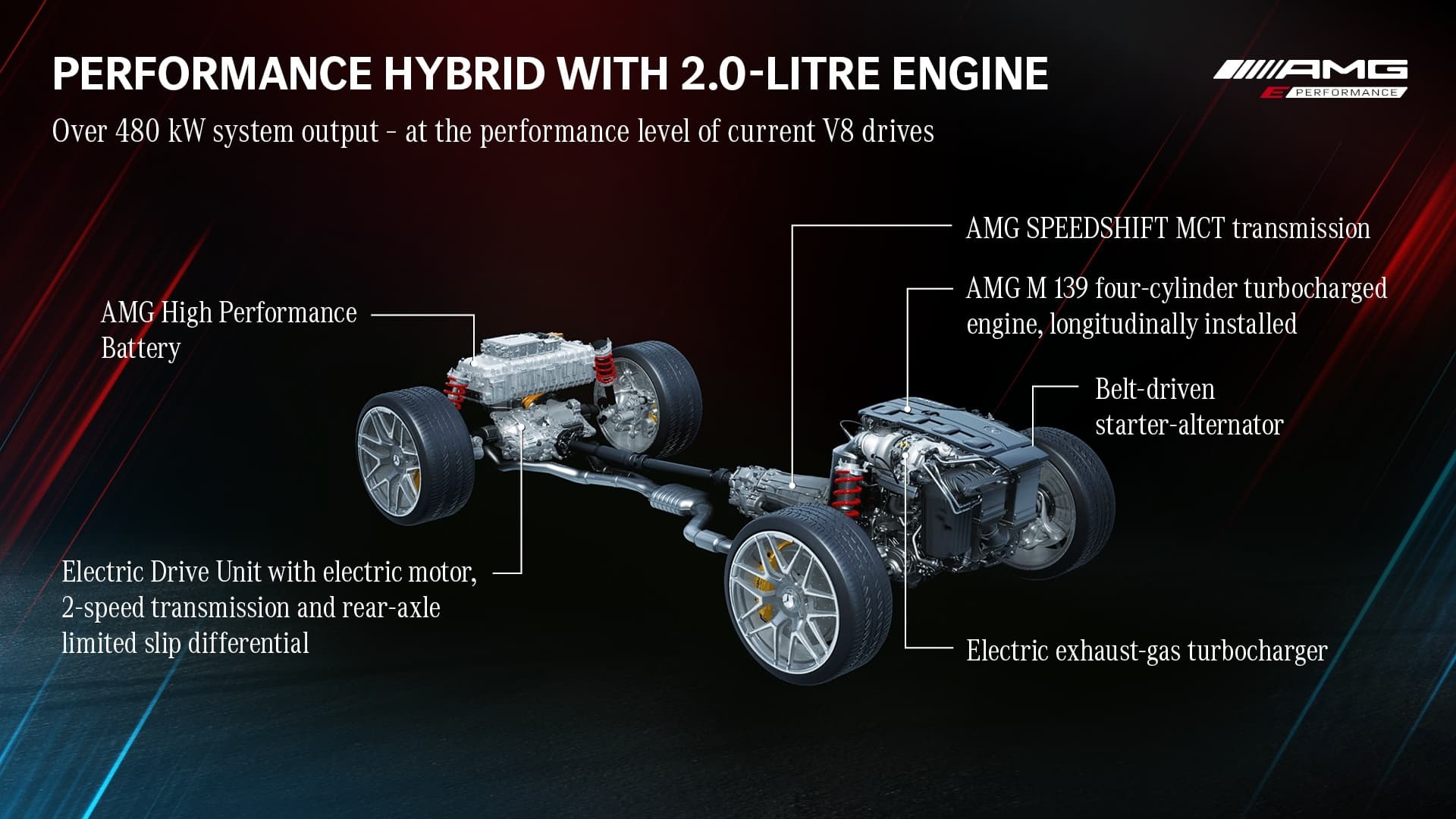

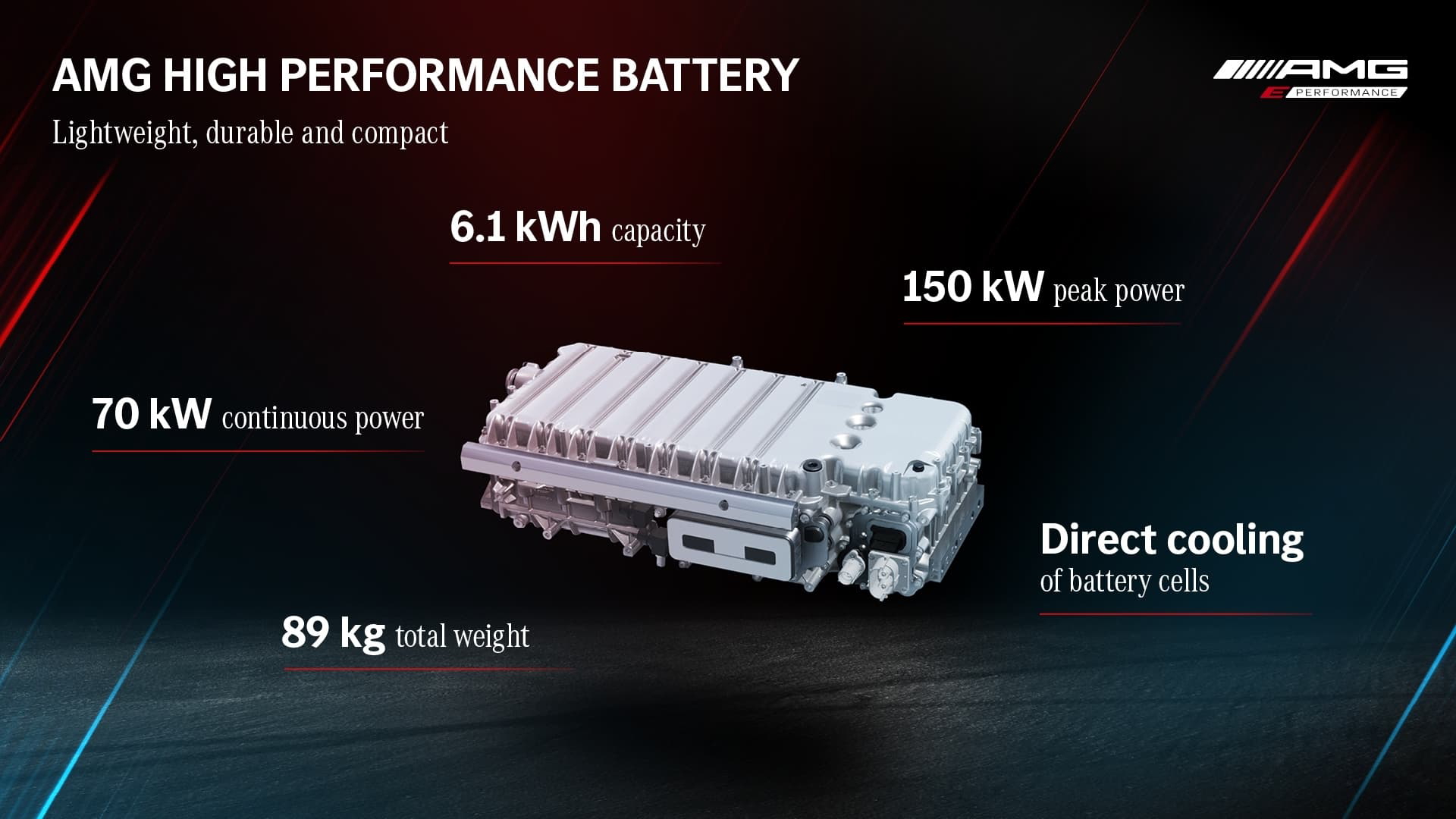

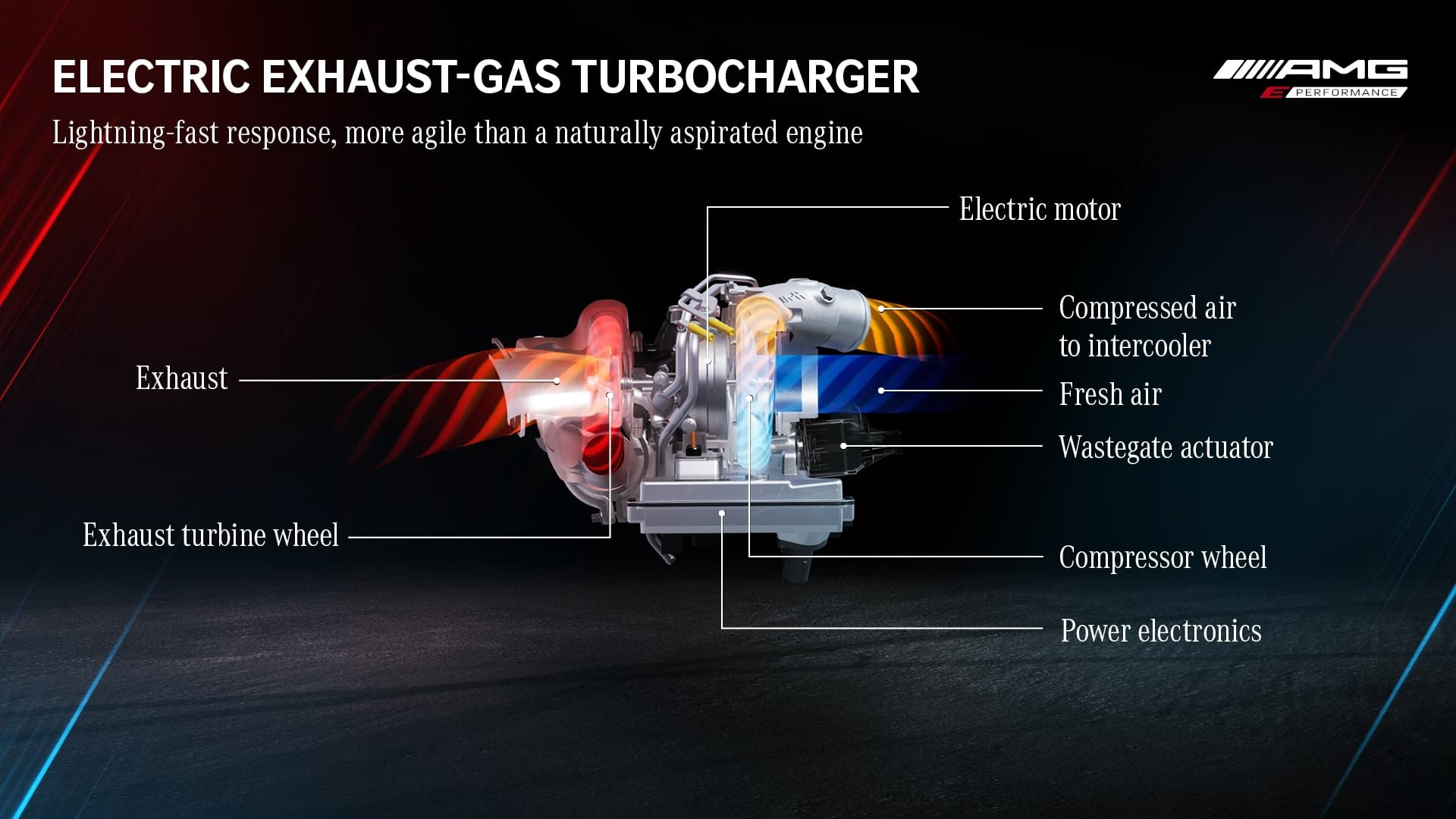

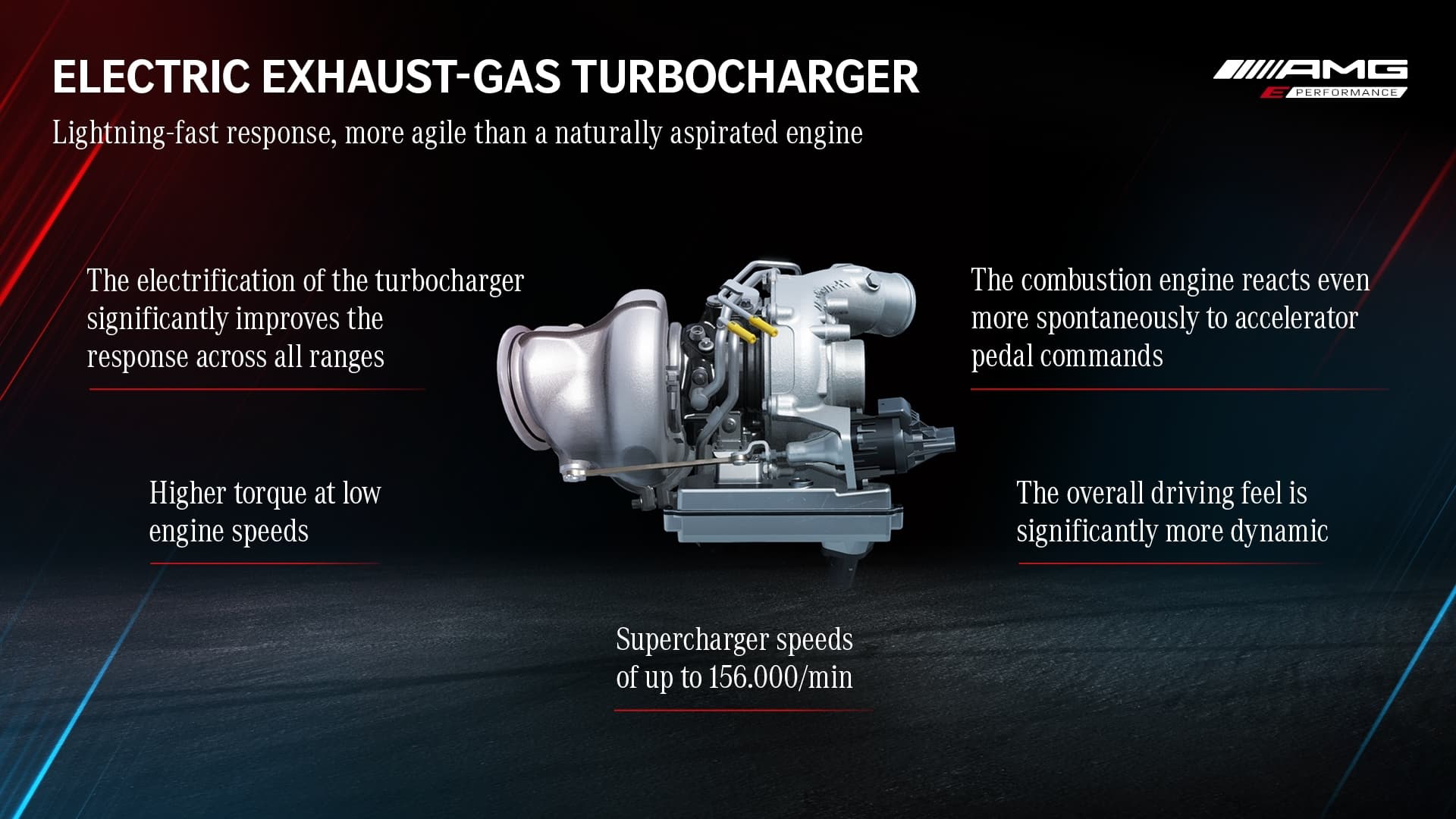

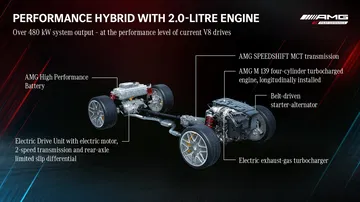

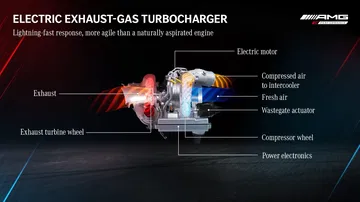

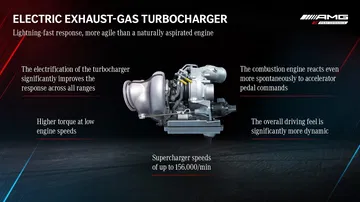

Turbos eléctricos (Mercedes-AMG)

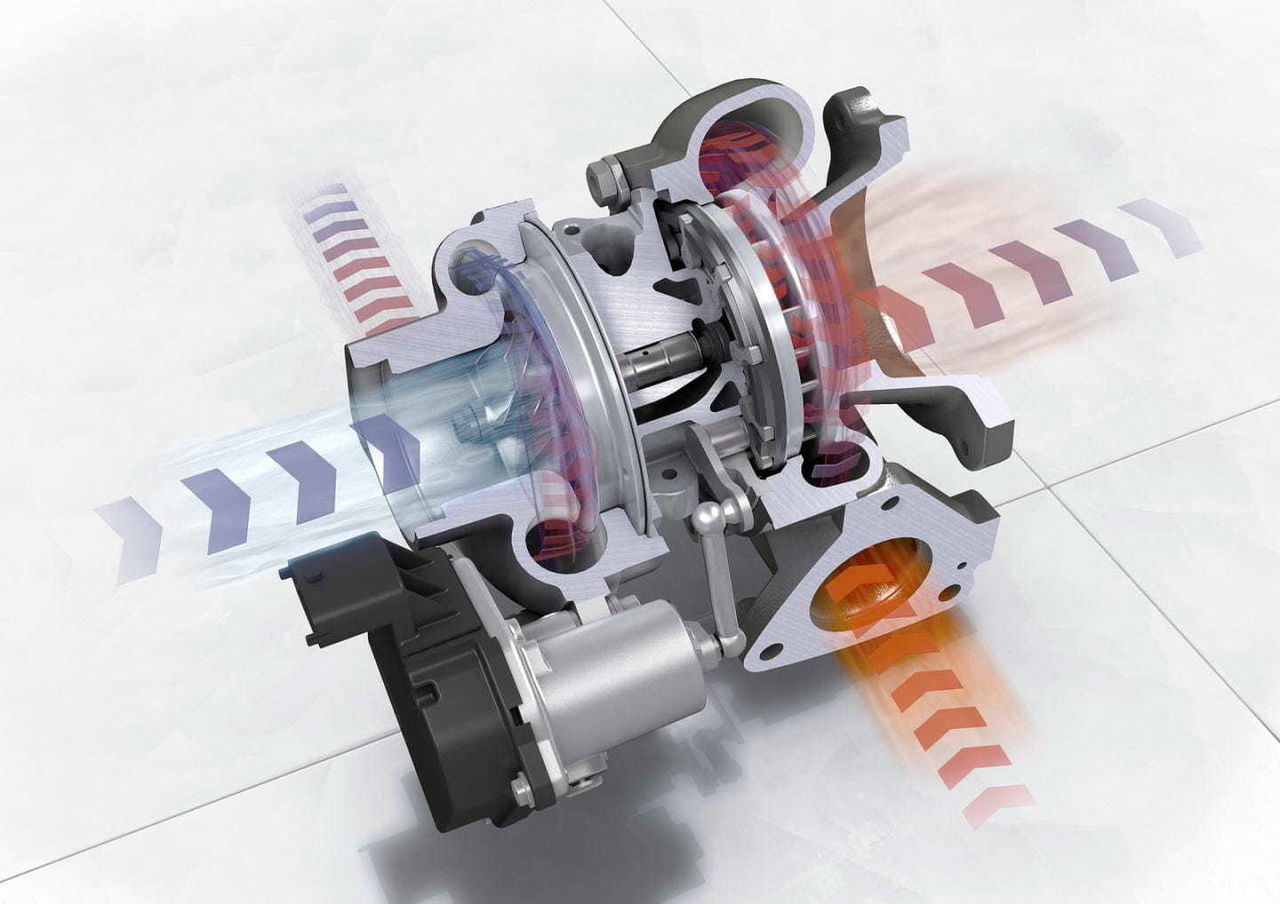

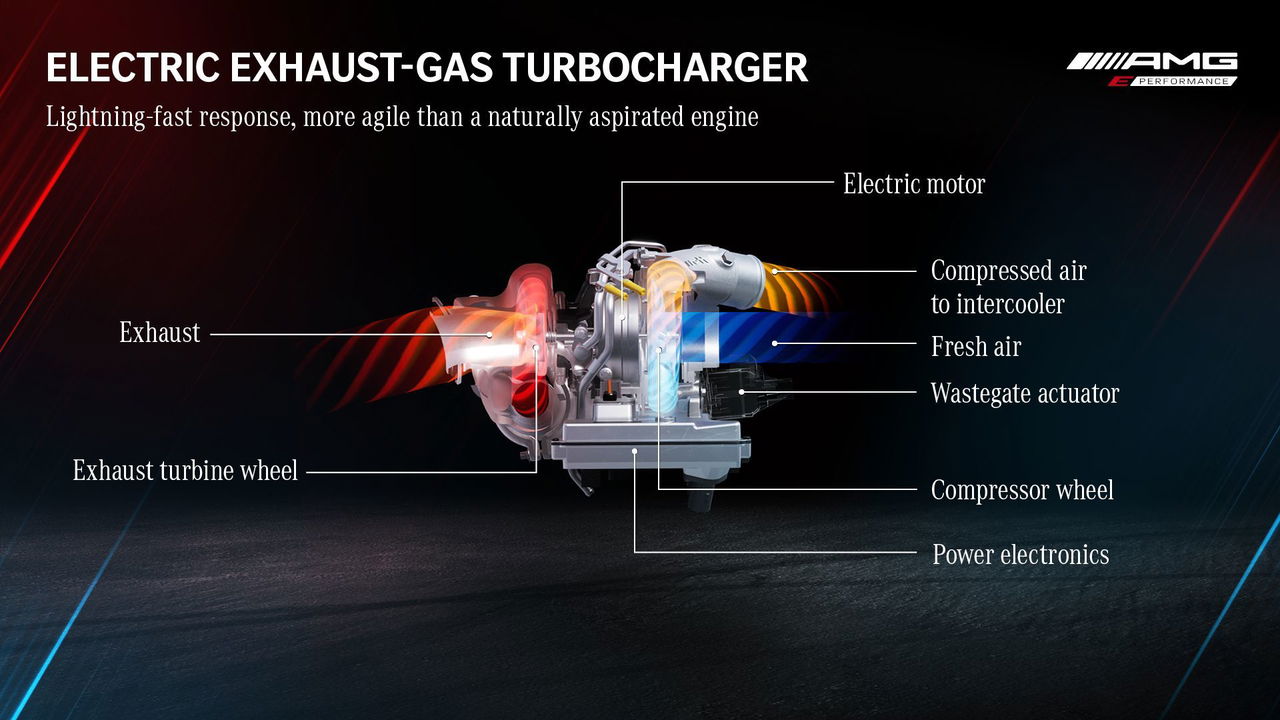

La última innovación del mercado es fruto de una colaboración entre Mercedes-AMG y el especialista Garrett. Se trata de un turbocompresor electrificado, que si bien sigue dependiendo de los gases de escape para su funcionamiento, ahora añade un motor eléctrico que está conectado directamente a su eje. Con 6 kW y la capacidad para girar hasta 156.000 rpm, este sistema promete eliminar para siempre el lag en los motores turbo, y es que el objetivo del motor eléctrico es poder conseguir la presión de soplado ideal en cualquier circunstancia y sin importar el régimen o la carga del motor térmico.

De esta forma, Mercedes-AMG ha creado un 2.0 Turbo que promete sobrepasará los 440 CV de potencia, aunque su principal ventaja será una respuesta instantánea al acelerador en cualquier momento, pues el motor eléctrico será el encargado de elevar la presión de los gases en milésimas de segundo. La instalación de este sistema es más compleja que la de los compresores eléctricos, pues para empezar se apoya en una arquitectura de 400 voltios y requiere de un sistema de refrigeración, pero sus prestaciones son bastante superiores.

Compresor eléctrico (Audi)

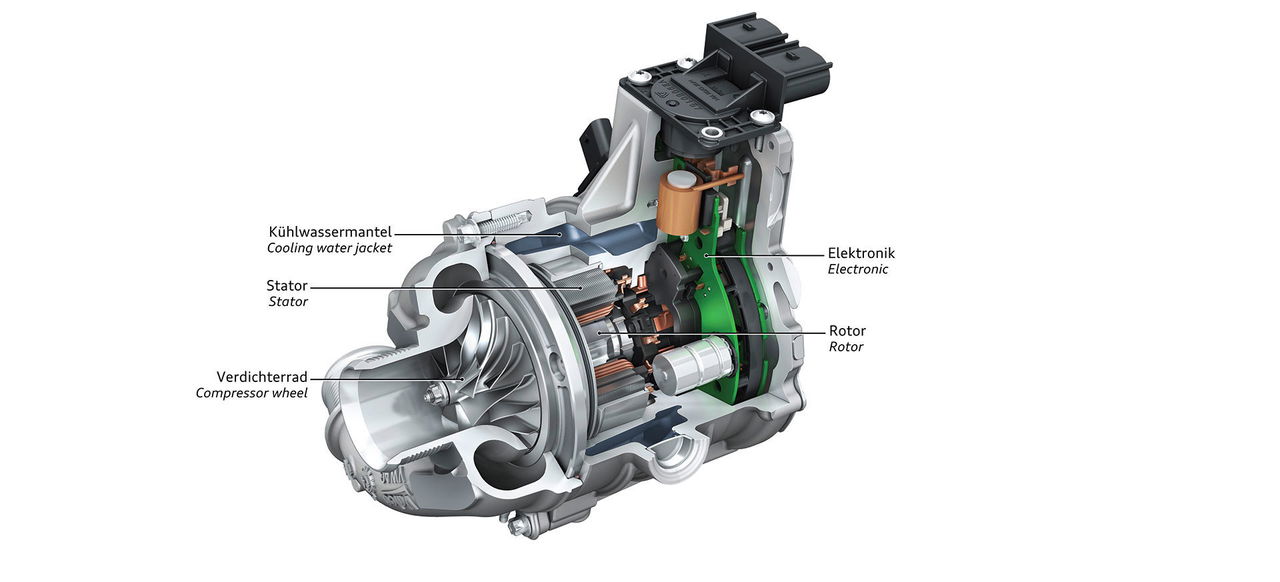

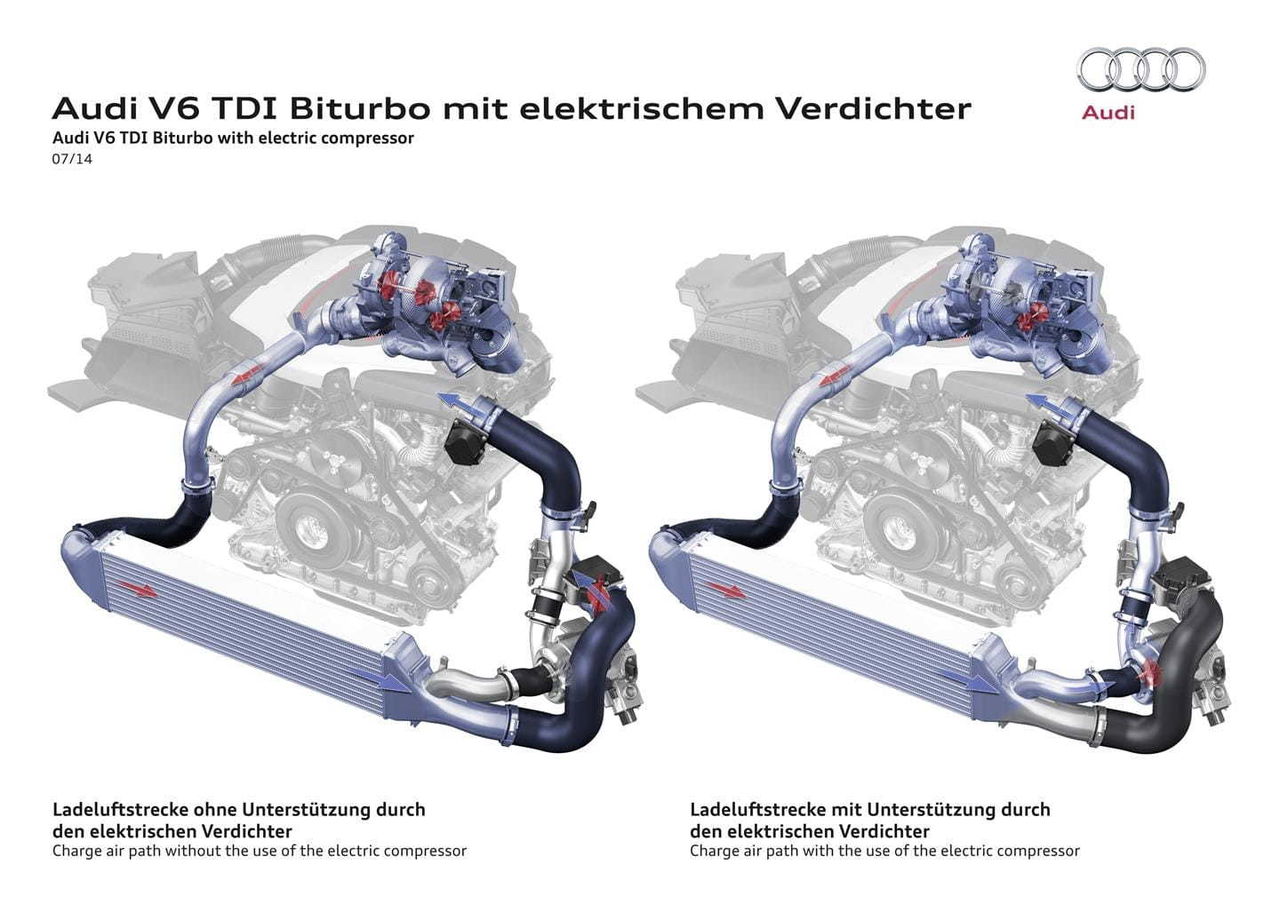

Audi lo tenía muy claro desde hace años, la mejor forma de ofrecer prestaciones y eficiencia en motores sobrealimentados tenía que ser a través del uso de compresores eléctricos como los que conocimos por primera vez en el Audi RS5 TDI Concept. Su planteamiento como sistema no podía ser más práctico, empleando un motor eléctrico para comprimir aire e inyectarlo directamente en la cámara de combustión desde muy bajas revoluciones, permitiendo así cubrir el régimen de trabajo que no cubren los turbocompresores convencionales. El compresor eléctrico cuenta con una respuesta de 250 ms, pudiendo girar a 56.000 rpm y contando con una potencia de 7 kW.

El uso de compresores eléctricos permite ofrecer una respuesta inmediata sin importar la carga del motor, siendo utilizados por Audi como sistema complementario de los turbocompresores tradicionales en grandes motores turbodiésel (V6 y V8). Su accionamiento es inemdiato a la demanda del acelerador si el motor gira a bajas vueltas, aunque por contra requiere de una instalación paralela de 48 voltios. Su debut comercial se realizó en el Audi SQ7 TDI, la variante más deportiva del Audi Q7 con motor 4.0 V8 TDI con 435 CV.

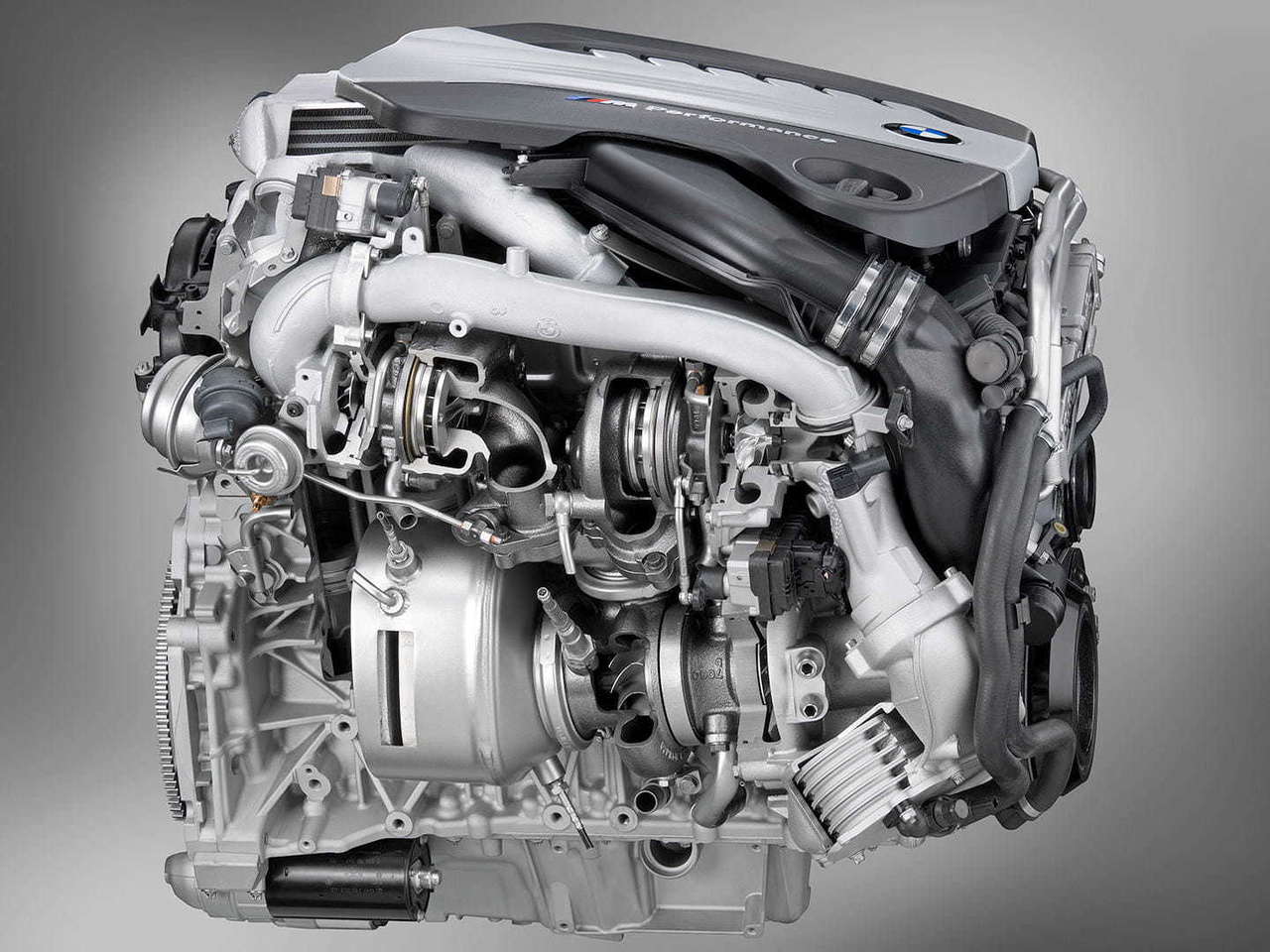

Mútiples turbocompresores (BMW)

BMW apostó por la sobrealimentación mediante turbocompresores, y a día de hoy se ha olvidado de los motores atmosféricos. En BMW han encontrado un gran aliado en los turbocompresores Twin-Scroll para motores gasolina y el uso combinado de turbocompresores en motores diésel. ¿Pero cuántos turbos se pueden instalar en un motor? BMW ha puesto el listón muy alto, y es que tras presentar un primer motor 3.0 Diésel combinando 3 turbocompresores, el siguiente paso ha sido una variante de este 3.0 Diésel con 4 turbocompresores y 400 CV.

El diseño modular es la inspiración de BMW, integrando un complejo diseño de 2 Turbos de geometría variable + 2 Turbos de geometría fija, que actuan de forma secuencial en configuración 2+1+1 Turbos. Con este diseño consigue ofrecer un rendimiento todavía mejor que el anterior sistema de 3 Turbos: 2 Turbos de geometría variable + 1 Turbo fijo. No cabe la menor duda de que el grado de complejidad es alto, siendo ésta la fórmula en la que BMW confía para plantar cara a Audi y su tecnología de compresores eléctricos.

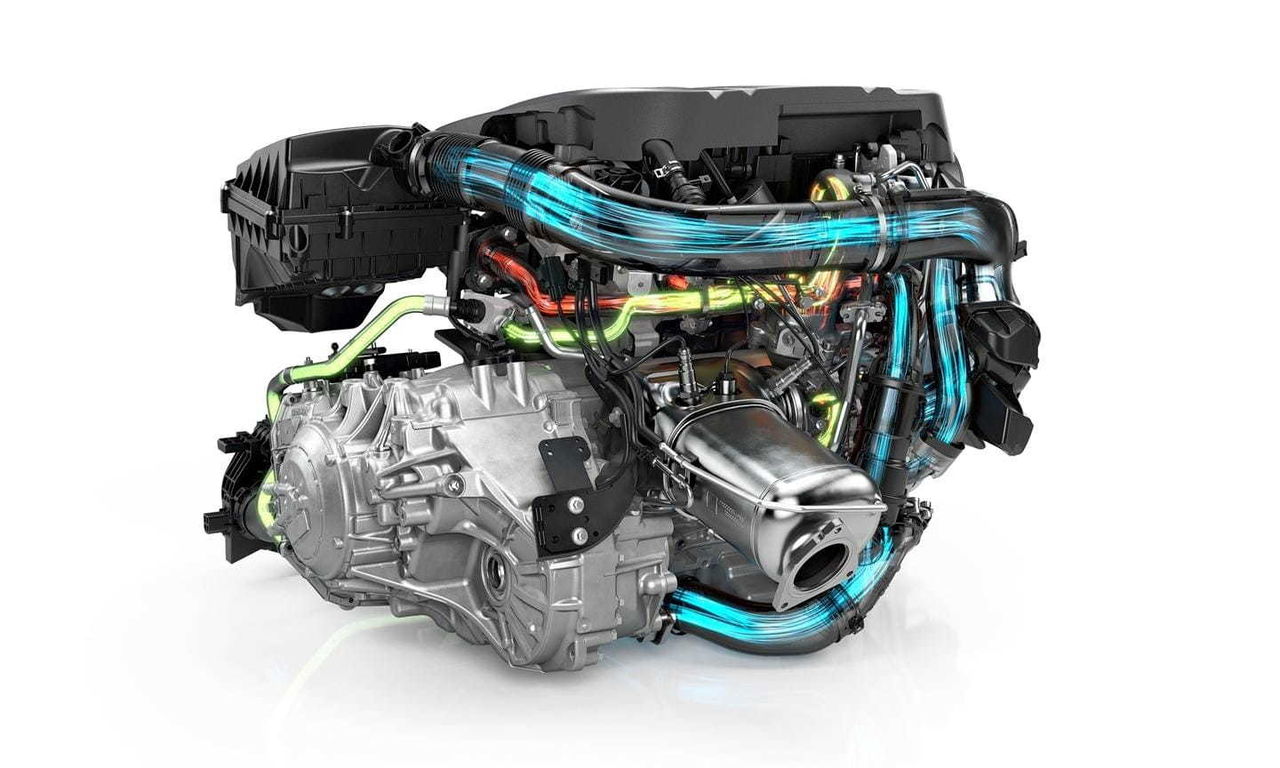

PowerPulse, Turbos y compresores (Volvo)

No nos vamos a engañar, Volvo es capaz de todo y el sistema PowerPulse es la prueba. En lugar de recurrir a los compresores eléctricos que ya presentó en formato prototipo en su motor 2.0 Turbo de 450 CV, para los motores turbodiésel más potentes del Volvo S90 desarrolló la tecnología PowerPulse.

Si los motores gasolina de Volvo combinan turbocompresores y compresores volumétricos, los motores turbodiésel emplean turbocompresores en serie (1 Turbo de geometría variable + 1 Turbo fijo), añadiendo el sistema PowerPulse para conseguir un mejor rendimiento y un menor tiempo de respuesta. La tecnología PowerPulse se basa en un sistema de aire comprimido cuya única finalidad es acelerar la turbina de escape cuando se realicen grandes demandas de potencia a bajas y medias cargas de motor. Este sistem, aparentemente sencillo, consigue que ante la falta de gases de escape para mover la turbina, el aire inducido directamente sobre la turbina de escape del turbcompresor eleve las revoluciones del mismo en muy poco tiempo.

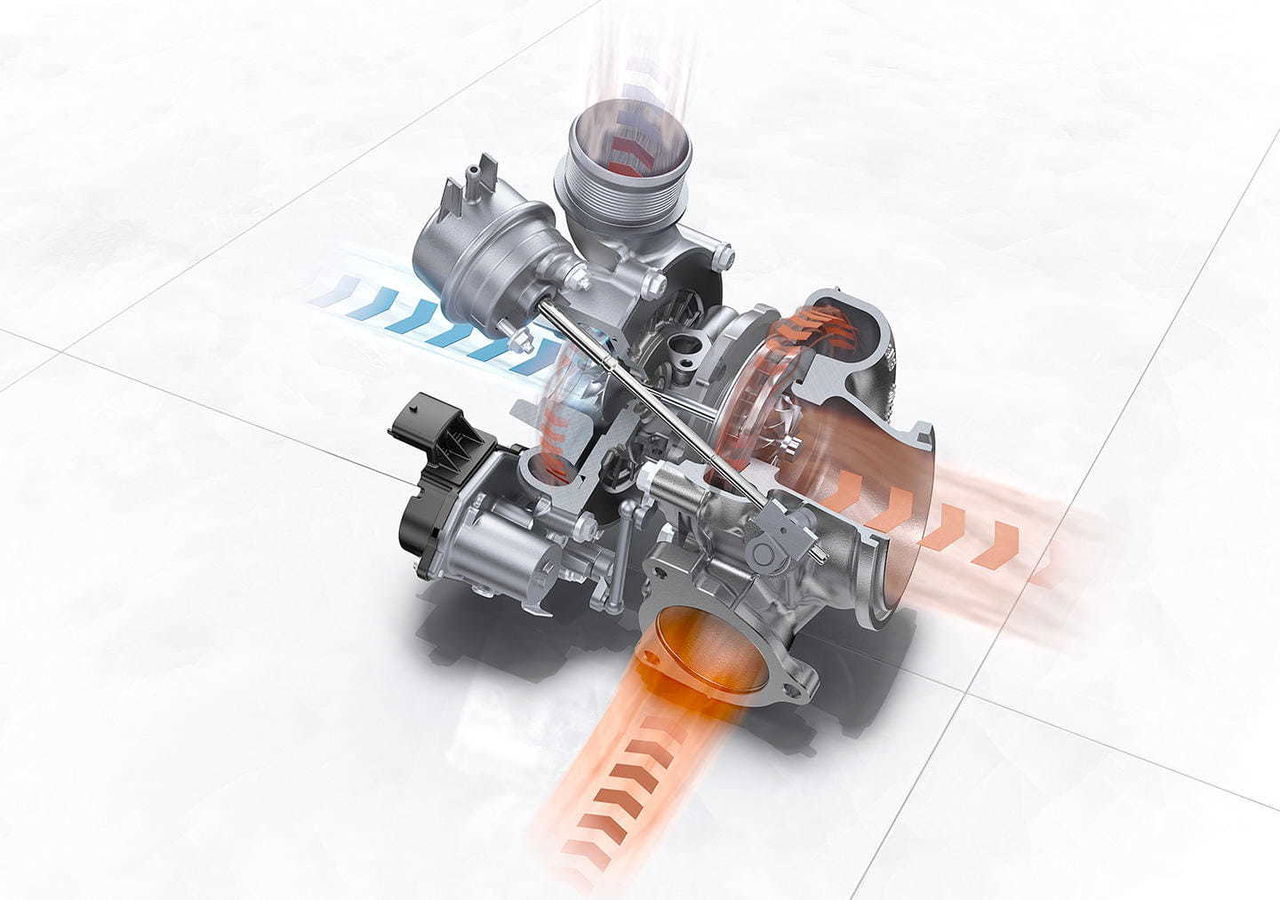

Turbos híbridos impresos en 3D (Koenigsegg)

A Christian Von Koenigsegg, CEO de Koenigsegg, ya lo conocemos. Al igual que otras tecnologías como los motores sin árboles de levas, en Koenigsegg siempre están buscando ir un paso más allá de lo ya conocido. Una de sus últimas innovaciones es la fabricación del turbcompresor 3D Printed Variable Turbo, un diseño propio y patentado por Koenigsegg que fue presentado en el Koenigsegg One:1 y que integra las ventajas de un turbocompresor de tipo geometría variable junto a las de un diseño Twin-Scroll.

Fabricado en Titanio mediante impresión 3D, este turbocompresor destaca por su simplicidad y efectividad. Koenigsegg ha creado un doble conducto para dirigir los gases de escape hacia la turbina. Este conducto cuenta en su interior con dos divisiones de diferente diámetro y longitud para canalizar los gases de escape según la carga del motor. Una compuerta es la encargada de activar un conducto, o los dos, consiguiendo así que la turbina siga recibiendo la suficiente presión de gases de escape incluso cuando la carga del motor es muy baja.

Geometría variable (Volkswagen-Porsche)

Aunque el Honda Legend Wing Turbo fue el primer coche que usó turbocompresores de geometría variable en motores gasolina, tuvimos que esperar hasta Porsche y sus Porsche 911 Turbo para ver perfeccionado este diseño en coches de mayor producción. Aunque los turbocompresores de geometría variable son muy conocidos en los motores turbodiésel, su uso en motores gasolina siempre ha estado limitado por culpa de las altas temperaturas de escape (950-1000ºC) que obligaban al uso de materiales más caros y comprometía la fiabilidad del sistema.

Ahora, tras ver a Porsche trasladar esta idea a más de sus modelos como los Porsche 718 Cayman y Porsche 718 Boxster, Volkswagen ha decidido trasladar este diseño a sus motores 1.5 TSI donde su principal novedad es precísamente la integración de un turbocompresor de geometría variable. Este motor desarrolla potencias de hasta 150 CV en la actualidad, y ha hecho posible el uso de turbocompresores de geometría variable a gran escala gracias al diseño específico de su sistema de escape para no sobrepasar los 880ºC.