Rebajar el alto precio de compra de los coches eléctricos pasa obligatoriamente por abaratar el coste de las baterías. Si bien cada vez es más económico fabricar un eléctrico a baterías, lo cierto es que aún queda mucho camino por recorrer. Sin embargo Tesla tiene entre manos la clave para abaratar un 50% el coste de las baterías, una nueva forma de fabricar baterías que podría cambiar para siempre el mercado del coche eléctrico gracias a una sustancial reducción en los costes de producción.

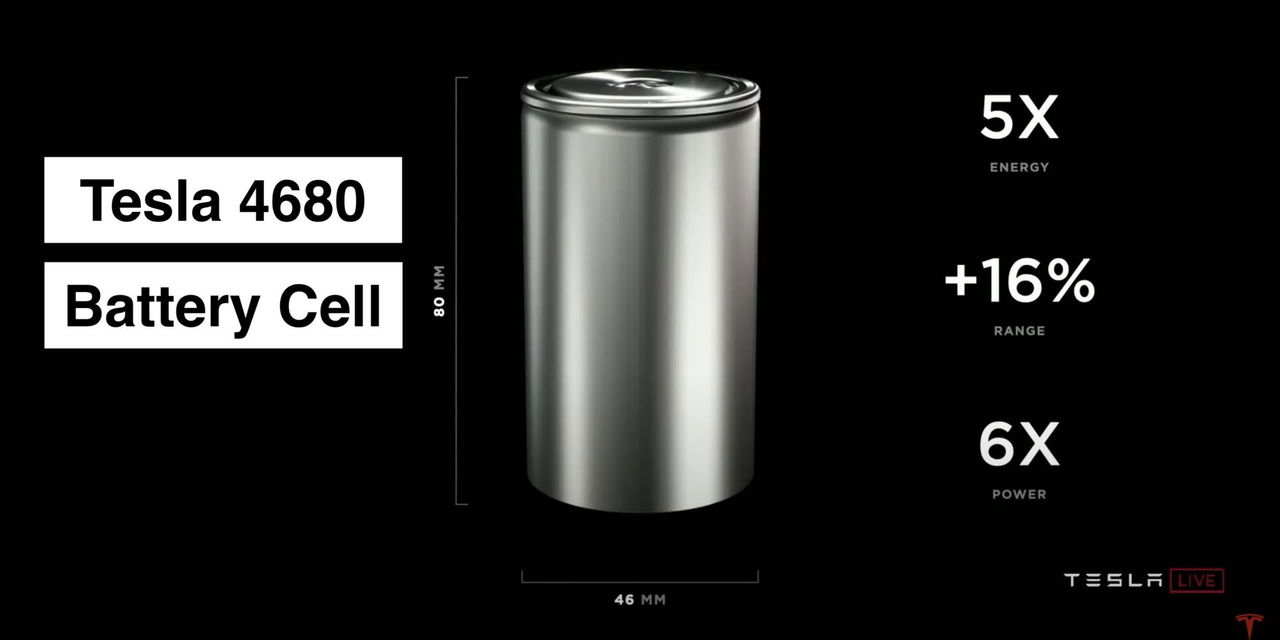

Tesla lleva trabajando desde hace un par de años en un nuevo formato de celda para dar vida a los packs de baterías que emplean sus coches eléctricos. Estas nuevas celdas se denominan como 4680 y están llamadas a sustituir por completo a las celdas 2170 empleadas por la marca – y muchos otros fabricantes -. Esta denominación para las celdas responde al tamaño medido en milímetros, descubriendo así que una celda 4680 tiene un diámetro de 46 mm y una altura de 80 mm. Por lo tanto, las celdas 4680 son notablemente más grandes que las 2170, lo que ya explica parte de la reducción de costes que ofrecen.

Tesla Model Y

Sin embargo, este nuevo formato de celda empleado por Tesla trae consigo nuevas mejoras que van más allá de su estructura. Las ventajas añadidas de este nuevo formato de celda tienen que ver con la química empleada, el proceso de fabricación de estas celdas, el empaquetado, etc. Destacando especialmente el uso de un diseño más eficiente a la hora de crear los packs de baterías, pues se ha reducido la cantidad de celdas integradas en un pack de 4.400 a 830, también se ha reducido la necesidad de soldaduras de 17.600 a tan solo 1.660 y además se ha optimizado el diseño del propio pack para reducir los componentes auxiliares empleados y el peso total del acumulador.

Gracias a estas mejoras, en estos momentos Tesla ya ha conseguido alcanzar una rebaja de entre 2.000 y 3.000 dólares por cada batería producida, lo cual es ya un ahorro importante. Sin embargo aún hay margen de mejora, tanto como para conseguir alcanzar una reducción del coste de 5.500 dólares por cada batería, aunque conseguirlo no está siendo nada fácil ya que requiere de una tecnología de fabricación que no es sencilla ni barata de implementar en sus fábricas.

![]() SemiconductoresSemiconductores Crisis Fabrica Berlin Alemania» src=»https://www.diariomotor.com/imagenes/2021/08/tesla-elon-musk-semiconductores-crisis-fabrica-berlin-alemania.jpg»/> Crisis Fabrica Berlin Alemania» title=»Tesla Elon Musk

SemiconductoresSemiconductores Crisis Fabrica Berlin Alemania» src=»https://www.diariomotor.com/imagenes/2021/08/tesla-elon-musk-semiconductores-crisis-fabrica-berlin-alemania.jpg»/> Crisis Fabrica Berlin Alemania» title=»Tesla Elon Musk

Fue en 2019 cuando Tesla compró Maxwell Technologies, una adquisición que tenía como principal objetivo tener acceso a la tecnología de fabricación de electrodos en seco que desarrolló la compañía para sus ultracondensadores. Este nuevo proceso para el recubrimiento de los electrodos de las celdas permite reducir sensiblemente la cantidad de energía, recursos y mano de obra en este proceso, consiguiendo además un mucho menor impacto ambiental y un menor tiempo de fabricación.

Pero escalar este nuevo sistema de fabricación no está siendo fácil, y aunque las factorías de Tesla en Austin y Berlín ya producen celdas 4680, los objetivos de producir a gran escala las celdas 4680 mediante el nuevo proceso «dry coating» de Maxwell no se están cumpliendo. Con todo, Tesla sigue manteniendo sus ambiciosos objetivos de fabricación para 2030 con la promesa de poner en las calles 20 millones de coches eléctricos, una meta donde será fundamental conseguir los 5.500 dólares de reducción de costes previstos con las celdas 4680, pues esto permitiría rebajar el precio de acceso de un Tesla Model Y en un 8%.

Fuente: AutoNews