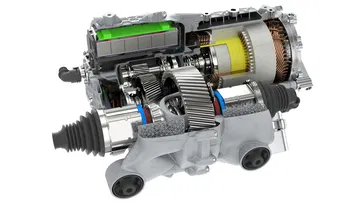

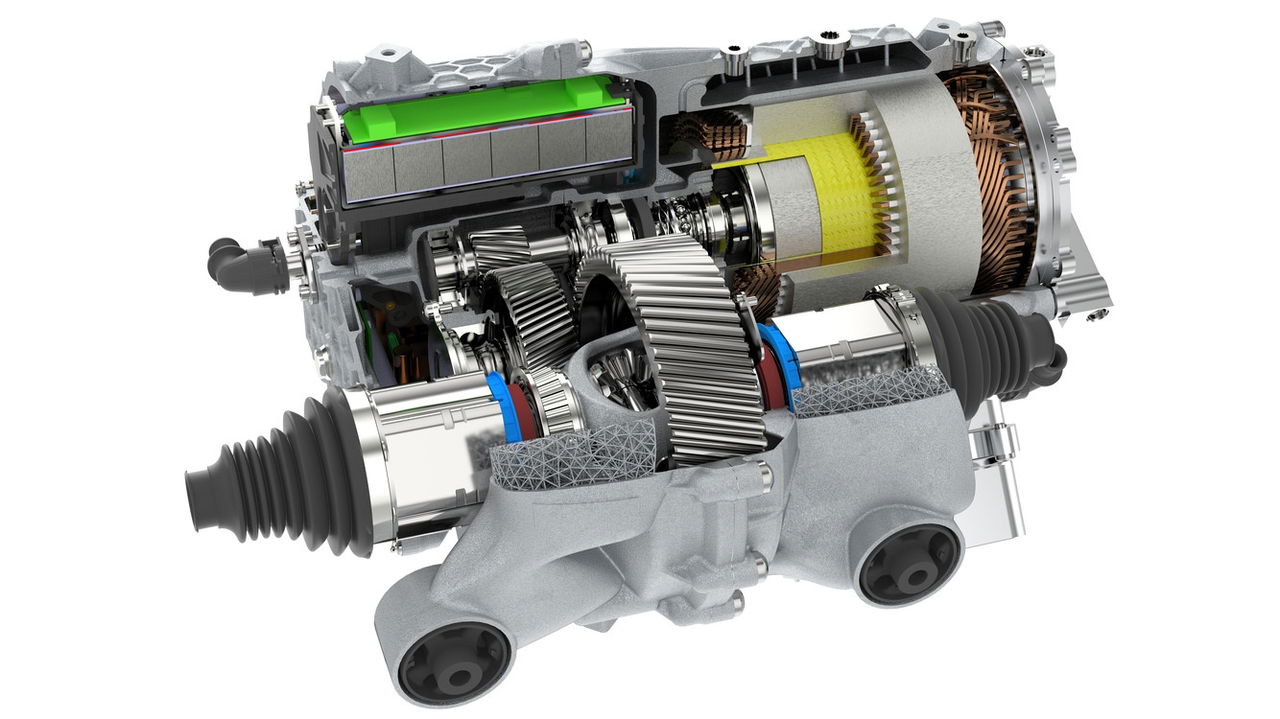

La fabricación aditiva, conocida popularmente como impresión 3D, es uno de los grandes avances en la ingeniería de producto, y no sólo en el campo del automóvil. Son diversos fabricantes los que están apostando por ella, como BMW, SEAT y también Porsche, la cual venía de producir unos pistones para el 911 GT2 RS que conseguían un aumento de 30 CV, y ahora nos ha comunicado que ha conseguido crear satisfactoriamente una carcasa para el conjunto motor eléctrico – caja de cambio, más ligera y rígida que la fabricada en serie por fundición.

El increíble poder de dar forma sin límites

Dejando a un lado la fase de prediseño, donde la un impresión 3D «más casera» es de gran ayuda para ver que diferentes componentes encajan y tienen un forma o proporciones acorde a las esperabas, la gran ventaja de la fabricación aditiva en un contexto más industrializado de mayor tirada es que permite crear una pieza con prácticamente cualquier geometría, optimizada para reducir la cantidad de material, aumentar la resistencia y ser lo más funcional posible, sin estar condicionada a las técnicas más comunes de fundición, que requiere diseñar pensando esa pieza en el proceso de moldeo-desmoldeo en este caso. Pero eso no esto, y es que ante cualquier defecto que se presente, es posible cambiar diseño de la pieza producida de «un día para otro» con un coste casi nulo, pues no es necesario construir nuevos y carísimos moldes, como también lo es rescatar viejos diseños.

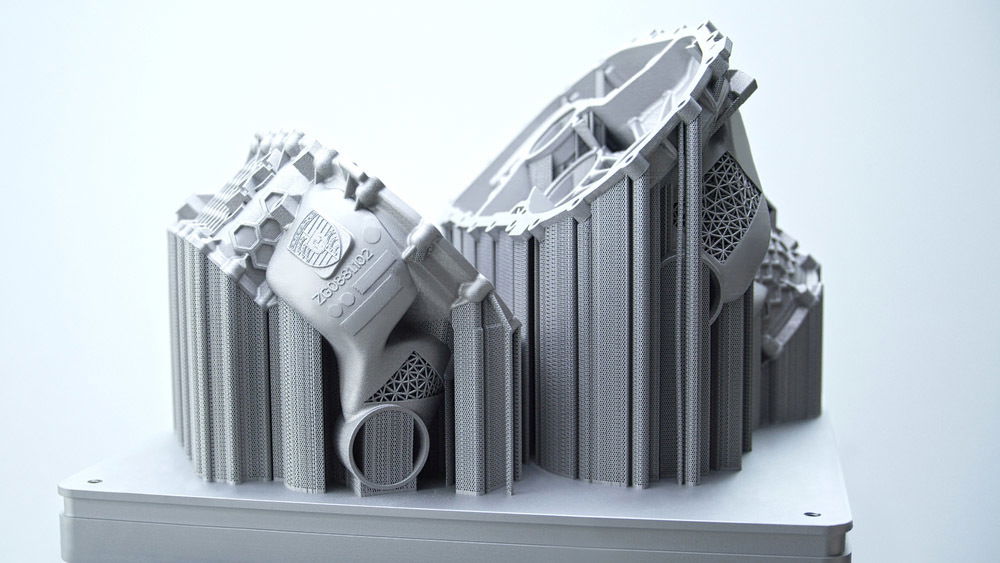

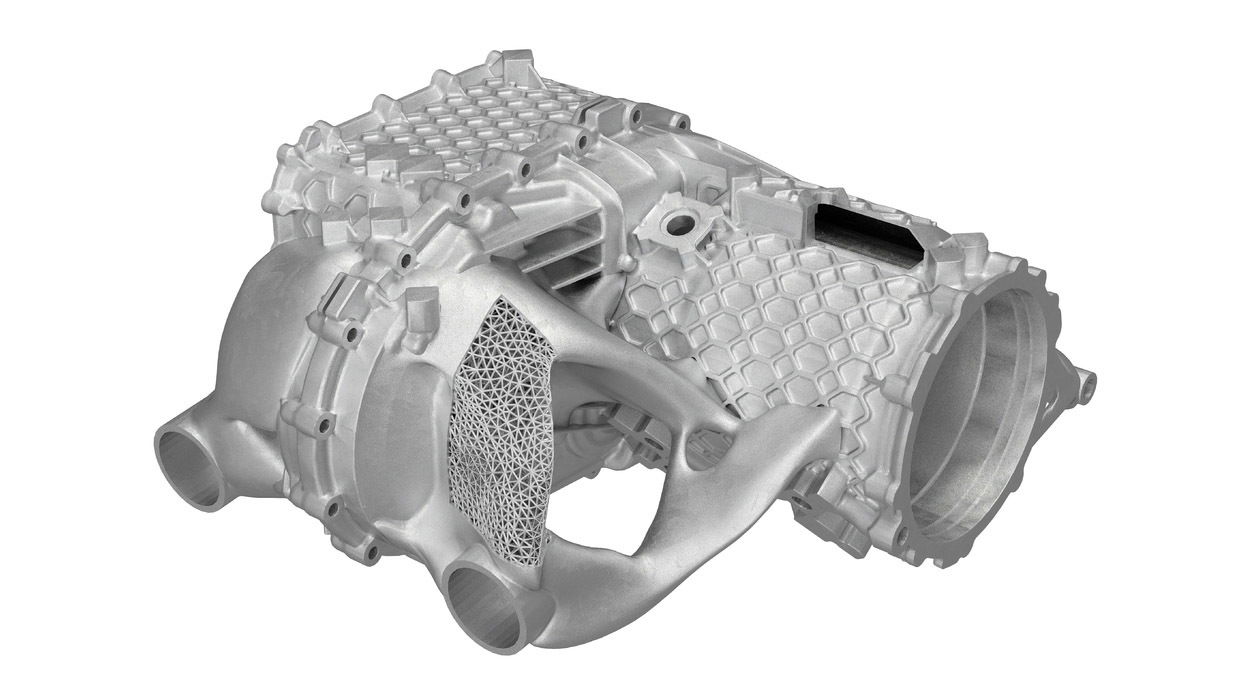

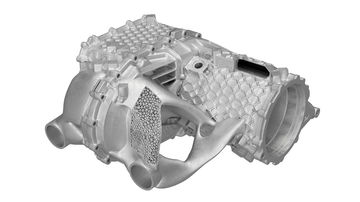

Así pues, esta carcasa de Porsche es un 40 % más ligera debido principalmente a que se ha reducido el espesor de las paredes hasta un espesor de 1,5 mm, pero además, cuenta con el doble de rigidez. Eso se ha conseguido en gran parte con ese entramado en forma de panal de abeja que puede verse, que dicho de manera rápida, es el camino que siguen los esfuerzos que soporta la carcasa, y es por eso justo ahí donde hay más material. Asimismo, también ha permitido mejorar la refrigeración del sistema e integrar ciertos elementos, traduciéndose esto último en un ahorro de unos 20 minutos en el proceso de montaje.

De momento su uso es adecuado para pequeñas series limitadas

Sin embargo, por fascinante y ventajosa que parezca la fabricación aditiva, a día de hoy aún estamos lejos de su uso para grandes volúmenes de producción masiva, y tal y como comenta Falk Heilfort, responsable de Proyecto en el departamento de Desarrollo Avanzado de Sistemas de Propulsión del Centro de Desarrollo de Porsche en Weissach. Elementos como esta carcasa son actualmente muy apropiados para usarse en pequeñas series limitadas de un deportivo. De hecho, en fabricar esta primera unidad de ha tardo casi dos días, y se ha tenido que hacer en dos partes, aunque cuenta la gente de Porsche que con maquinaria más específica se puede reducir ese tiempo de fabricación un 90 % y fabricar ambas partes a la vez.

Otro hándicap radica se debe al propio proceso de fabricación, que consiste en ir depositando capas de un polvo de aluminio que se funde creando al pieza, de forma que la orientación de esas capas influye en el propio comportamiento y diseño de la pieza, siendo, por ejemplo, necesario planificar algunas zonas de apoyo.

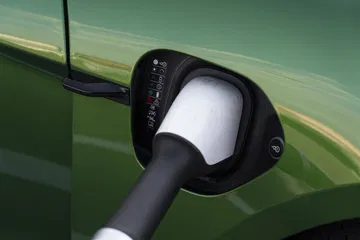

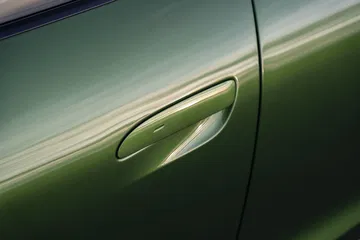

¿Veremos pronto integrada esta carcasa en alguna edición limitada del Porsche Taycan o del futuro Macan eléctrico? Quien sabe, pero todo apunta a que sí, y que ello tendrá lugar más pronto que tarde.