Estoy en el Centro de Experiencias de Michelin de Almería, o CEMA como le abrevian internamente. Lo cierto es que se trata de una especie de centro de pruebas ubicado en pleno parque natural de Cabo de Gata, y a sólo 20 minutos del aeropuerto de Almería, donde se encargan de probar, investigar y desarrollar los neumáticos más innovadores de Michelin, con la máxima privacidad que te puedas imaginar.

De hecho, acaban de poner tres pegatinas en cada una de las cámaras de mi teléfono móvil. Está claro que, en Michelin están celosos por la confidencialidad de lo que hoy voy a ver. Pero, seamos sinceros, esto le otorga más morbo al plan al que nos vamos a enfrentar durante las próximas seis horas.

La magia de la naturaleza: un oasis de innovación en el Parque Natural Cabo de Gata-Níjar

Este año, y de forma excepcional con motivo del 50 aniversario del centro, han decidido permitir algunas visitas que “perturban” la dura política de confidencialidad habitual. No te miento si te aseguro que un servidor ha intentado visitar este centro en media docena de ocasiones, pero siempre ha encontrado la misma negativa como respuesta.

La finca donde se ubica el CEMA se sitúa en un vasto terreno de 4500 hectáreas que alberga 55 pistas (la mayoría de ellas de tierra) que se extienden a lo largo de 3500 hectáreas, brindando un total de 100 kilómetros de pistas donde evaluar la innovación y rendimiento en la industria de los neumáticos. Pero no se trata de un centro más, éste es el centro de ensayos de neumáticos más grande del mundo.

Lleva en funcionamiento desde 1973 y, si bien se realizan pruebas de neumáticos de automóvil, aquí están especializados en “neumático grande”, como ellos mismos lo denominan. Llegados a este punto, permíteme que haga un pequeño paréntesis. Y es que Michelin divide los neumáticos que fabrica en dos grandes áreas: por un lado el clásico neumático de turismo y por otro, el “neumático grande”, que hace referencia a todos los neumáticos para vehículos de carga, agrícolas, militares, de ingeniería civil, minería o aeronáuticos.

Este tipo de gomas representan un 40% de la facturación de neumáticos de Michelin. Se venden menos unidades, pero su precio es mucho más elevado. A modo de ejemplo, el Michelin 59/80R63 cuesta 60.000 euros la unidad. Se trata de un inmenso neumático de más de cuatro metros de diámetro, que pesa 5600 kilos y lo emplean dúmpers para minería como el Caterpillar 797F.

Al principio, me resultaba difícil comprender el motivo detrás de tanto secretismo. Sin embargo, pronto descubrí la razón que encerraba tanto misterio. Aunque los neumáticos pueden parecer todos idénticos ante el ojo inexperto, lo cierto es que los diseños que aquí se testan no quieren que lleguen a ojos de la competencia, principalmente a los de Bridgestone. También porque Michelin alquila sus pistas a fabricantes de coches, que vienen aquí a probar prototipos de coches que aún no han salido al mercado, con la tranquilidad de que estarán a salvo de miradas indiscretas.

Bajo condiciones extremas. Camiones que circulan solos y pruebas que desafían los límites de los neumáticos

Cuando nos adentramos en las pistas, no pude evitar sentirme asombrado al ver camiones sin conductor, que realizan pruebas de neumáticos sin descanso, las 24 horas del día. La escena era conmovedora. Los camiones se desplazaban de un lado a otro de las pistas de pruebas sometiendo a los neumáticos a diversas condiciones extremas, sin descanso.

La capacidad de realizar pruebas de forma autónoma no es algo nuevo, y desde Michelin aseguran llevar haciéndolo desde 1978. Esto les permite recopilar una gran cantidad de datos y evaluar exhaustivamente las averías más frecuentes de los neumáticos en condiciones reales. Obviamente, también hay pruebas con conductores. Conductores que se turnan en tres turnos de ocho horas, para torturar los neumáticos al límite durante día y noche.

Con las pruebas de resistencia y fatiga de neumáticos se pretende evaluar en semanas el desgaste de neumáticos en años. Pero, además, hay pistas para medir la resistencia a la rodadura, para homologación de ruido de neumático de camión y turismo, pistas con piedras y rocas como pórfido, pistas para pruebas de filtración de polvo o un enorme anillo con forma de óvalo de 6 kilómetros de longitud para pruebas de alta velocidad. Aunque, sin embargo, lo más destacado es que los técnicos modifican el trazado y la superficie de las pistas a demanda, dependiendo del test que se quiera realizar y la característica que se desee evaluar.

Adentrándonos en las naves del CEMA, el laboratorio de neumáticos más innovador del mundo

Posteriormente, tuve la oportunidad de visitar las naves de la compañía. Esta parte del centro está dedicada al análisis de los problemas de los neumáticos, tras las pruebas en pista, para sus mejoras posteriores.

En la primera nave, se despiezan los neumáticos que han sufrido una avería y los técnicos llevan a cabo estudios exhaustivos sobre el porqué. Lo hacen como si de un centro forense se tratara, examinando minuciosamente cada componente y área afectada.

A todo ello le hacen fotos en un set fotográfico, que se envía al Centro Tecnológico de Michelin en Ladoux (Francia) junto con el correspondiente informe. Por supuesto, aquí también se hacen despieces de neumáticos de la competencia y es que el conocimiento de la competencia es la clave para el éxito. El objetivo es el mismo: identificar patrones y desarrollos para poder implementar mejoras en el neumático.

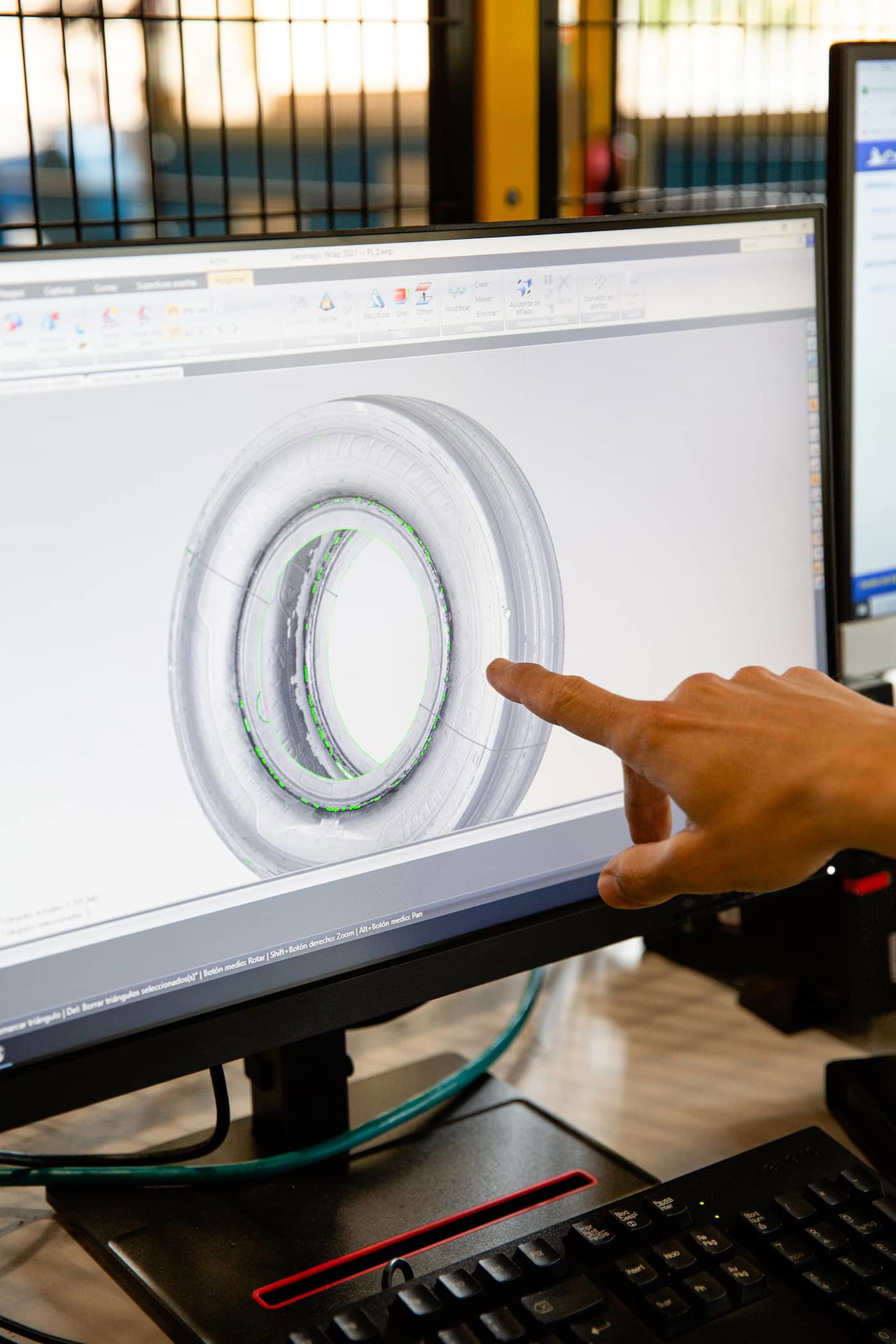

En la nave que hay justo a continuación, se fabrican neumáticos con diseños experimentales gracias al empleo de máquinas de grabado de neumáticos. Estas máquina utilizan una combinación de láseres y cuchillas para tallar un diseño experimental en la superficie de un neumático liso. Un láser realiza un escaneo preciso del neumático y crea una imagen digital en 3D de su superficie.

Luego, las cuchillas de la máquina de grabado tallan directamente en el neumático el diseño previamente realizado en el ordenador. Lo increíble de este proceso es que, permite a Michelin ser capaces de diseñar un neumático y estar probándolo en pista en un plazo de, solamente, unas pocas horas.

Por último, y en una tercera nave, también hay diferentes maquinarias donde hacer pruebas de laboratorio. Tanto para la obtención de resultados concretos, como bancos de pruebas para evaluar el rendimiento, así como bancas rodadoras para ayuda a simular y acelerar el proceso de envejecimiento y desgaste del neumático en condiciones controladas.

La búsqueda de la sostenibilidad en los neumáticos como compromiso de futuro

La búsqueda del neumático “eco” es un una prioridad para Michelin. Fabricar neumáticos 100% sostenibles es el objetivo para 2050 y aún supone, a día de hoy, una incógnita sobre cómo evolucionarán respecto a lo que hoy en día conocemos.

Reducir el impacto medioambiental de los neumáticos es todo un reto. En un mercado en el que cada vez los coches son más grandes y pesados -debido a la introducción de enormes baterías-, al hecho de que las gomas cuenten entre sus componentes -cada vez más- con materiales reciclados, la influencia del cambio climático que llevará al cliente a demandar, cada vez más, un neumático “todo tiempo” y, sobre todo, a la necesidad de reducir la resistencia a la rodadura. Un factor que influye de manera determinante en el consumo de cada vehículo y, de forma especial, en los eléctricos.

En ese cambio que se avecina, el CEMA de Michelin jugará un papel fundamental para probar estas soluciones y hacer que el neumático del futuro sea más seguro, duradero, sostenible y conectado.