¿Nunca te has preguntado cómo un nuevo modelo pasa de una idea en la cabeza a algo material y real? Porsche nos lo cuenta descubriendo algunos de los secretos del Centro de Desarrollo de Weissach, a las afueras de Stuttgart, a través de un artículo publicado en Christophorus, la revista que la marca alemana edita para sus clientes.

Siguiendo un orden cronológico en el proceso de creación de un nuevo modelo o versión, todo nace en la sala de diseño, donde los diferentes diseñadores e ingenieros de Porsche definen el concepto, primero mediante dibujos a mano alzada, y posteriormente afinando esos conceptos con diferentes softwares informáticos. Además, es ese espacio no sólo se reúnen diseñadores e ingenieros, sino que cuenta Porsche que también lo hacen los constructores de maquetas, aerodinamistas y demás actores implicados, lo cual ayuda a una comunicación más fluida, y sobre todo, a mantener una hermética confidencialidad.

La siguiente parada la constituye el taller de maquetas, donde se materializa la idea gracias a los diversos artesanos que moldean la típica arcilla marrón creando las formas previamente definidas. Esto es una etapa esencial en el proceso de diseño, pues permite ver y tocar las formas y proporciones, para poder así validarlas. Estas maquetas se pueden completar en algunos aspectos usando la tecnología de impresión en 3D.

Sin embargo, antes de dar el OK definitivo, debe construirse lo que se denomina «carrocerías de flujo», las cuales llegan a integrar elementos como las llantas con neumáticos, rejillas y demás pequeñas partes que pueden haberse fabricado mediante la mencionada impresión 3D, y también las diversas juntas entre los diferentes paneles de la carrocería.

Para comprobar y medir los parámetros de esa carrocería primigenia, y la de los siguientes prototipos funcionales, en las instalaciones del Centro de Desarrollo de Porsche se dispone de un túnel de viento y de la tecnología necesaria para mediar la superficie frontal del vehículo con error del 0,15 %. Por un lado, mediante un sistema de luces LED que proyectan la superficie frontal, grabando con una cámara de alta resolución las sombras producidas, se calcula de forma exacta la superficie frontal, parámetro igual de importante que el Cx en términos de resistencia al aire y consumo, y por otro, en ese túnel de viento, capaz de simular velocidades de hasta 300 km/h y con la capacidad de desplazar el suelo como si fuese una cinta de correr, además de estudiar la aerodinámica de la carrocería, también es posible localizar fuentes de ruidos molestos mediante un conjunto de 60 micrófonos.

A continuación destaca el taller de fundición, un lugar donde se crean los moldes en arena refractaria de las diferentes partes de la carrocería y demás elementos, para producir pequeñas tiradas de forma totalmente artesanal por fundición, con la ventaja de poder modificar rápidamente «sobre la marcha» esos moldes según las necesidades que se vayan detectando, así como poder experimentar con diferentes aleaciones, que recordemos, no son más que una mezcla de elementos metálicos y/u otros elementos en diferentes proporciones.

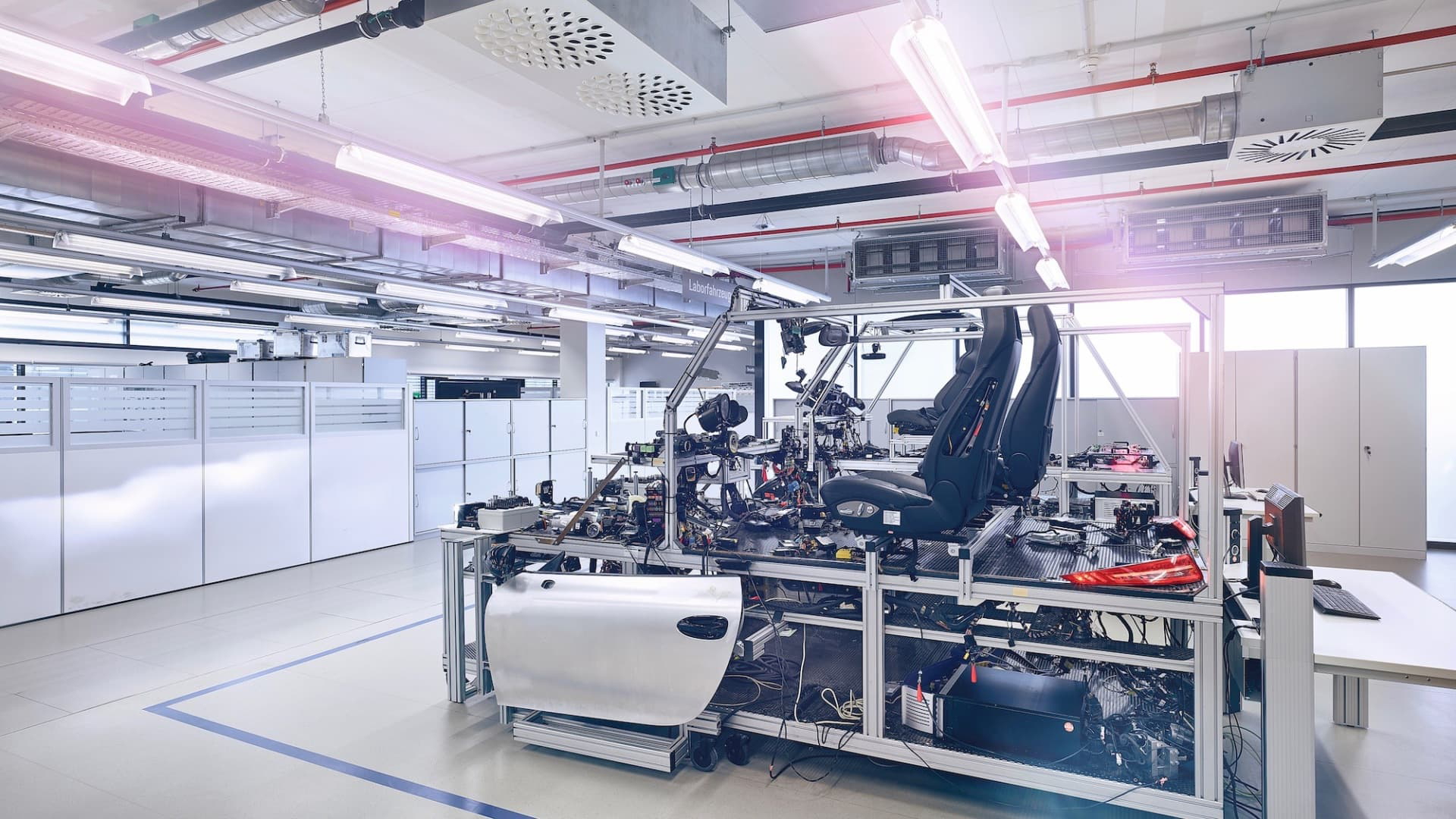

Asimismo, también cabe destacar los 18 bancos de pruebas donde se ensayan los diferentes grupos motopropulsores, contando además de con uno específicos para ensayar los elementos relativos a los nuevos vehículos eléctricos como la batería. Por otro lado, en la conocida «test house», se comprueba el funcionamiento de de los diferentes componentes electrónicos, como por ejemplo el volante o el sistema multimedia. Para ello se montan en varios bancos de ensayo y se conectan a un ordenador que emula de forma virtual las demás partas con las que interactuaría en la realidad, sometiéndolos así a diferentes pruebas.

Mención especial merece la cámara climática, capaz de generar temperaturas en una horquilla que va desde los – 40 °C hasta los 90 °C, así como cualquier tipo de condición climatológica. Así pues, los diferentes vehículos son sometidos a varias pruebas, como ciclos térmicos, desempañamiento del cristal, comprobar que las puertas pueden abrirse a temperaturas extremadamente frías o que todo el sistema multimedia funciona correctamente bajo un calor insoportable.

Finalmente, no podemos olvidarnos del garaje donde se guardan todos los prototipos construidos, el cual está formado por un aparcamiento de 255 plazas en Weissach, otro de 120 plazas en la localidad cercana de Hemmingen y, por último, otro de 1.147 que está actualmente en construcción. Así pues, actualmente Porsche dispone de 1.900 prototipos clasificados en tres tipos: portadores de motor, vehículos en fase de construcción y modelos de preserie.