Dentro de la nueva edad dorada de los hiperdeportivos, el McLaren W1 quiere volver a defender el papel de ser el coche más avanzado, y al mismo tiempo purista, del mercado. Es por ello por lo que la nueva criatura inglesa no ha escatimado en recursos e ideas para conseguirlo, descubriendo hoy uno de los grandes secretos que se esconden detrás de las suspensiones del McLaren W1. Y es que su diseño y fabricación no es McLaren, sino que es obra de la mayor rival de Koenigsegg y actual socio de Bugatti.

Bugatti, McLaren y Czinger tienen cosas muy importantes en común

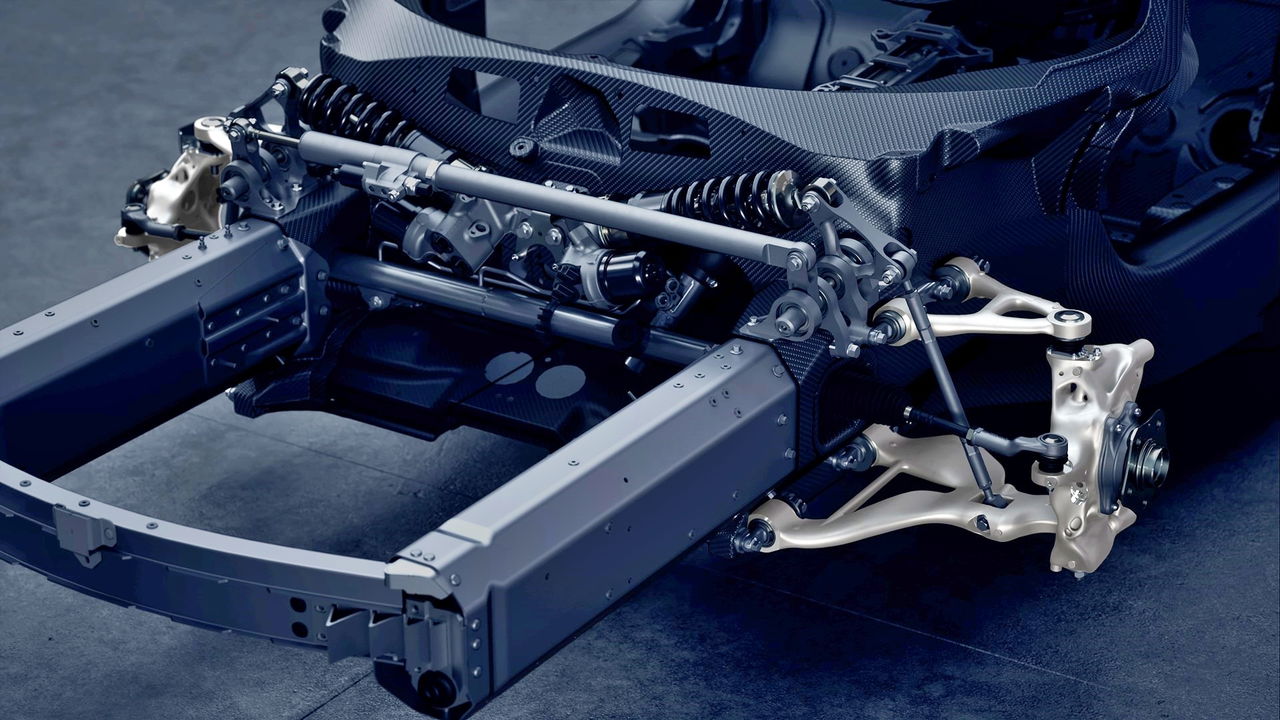

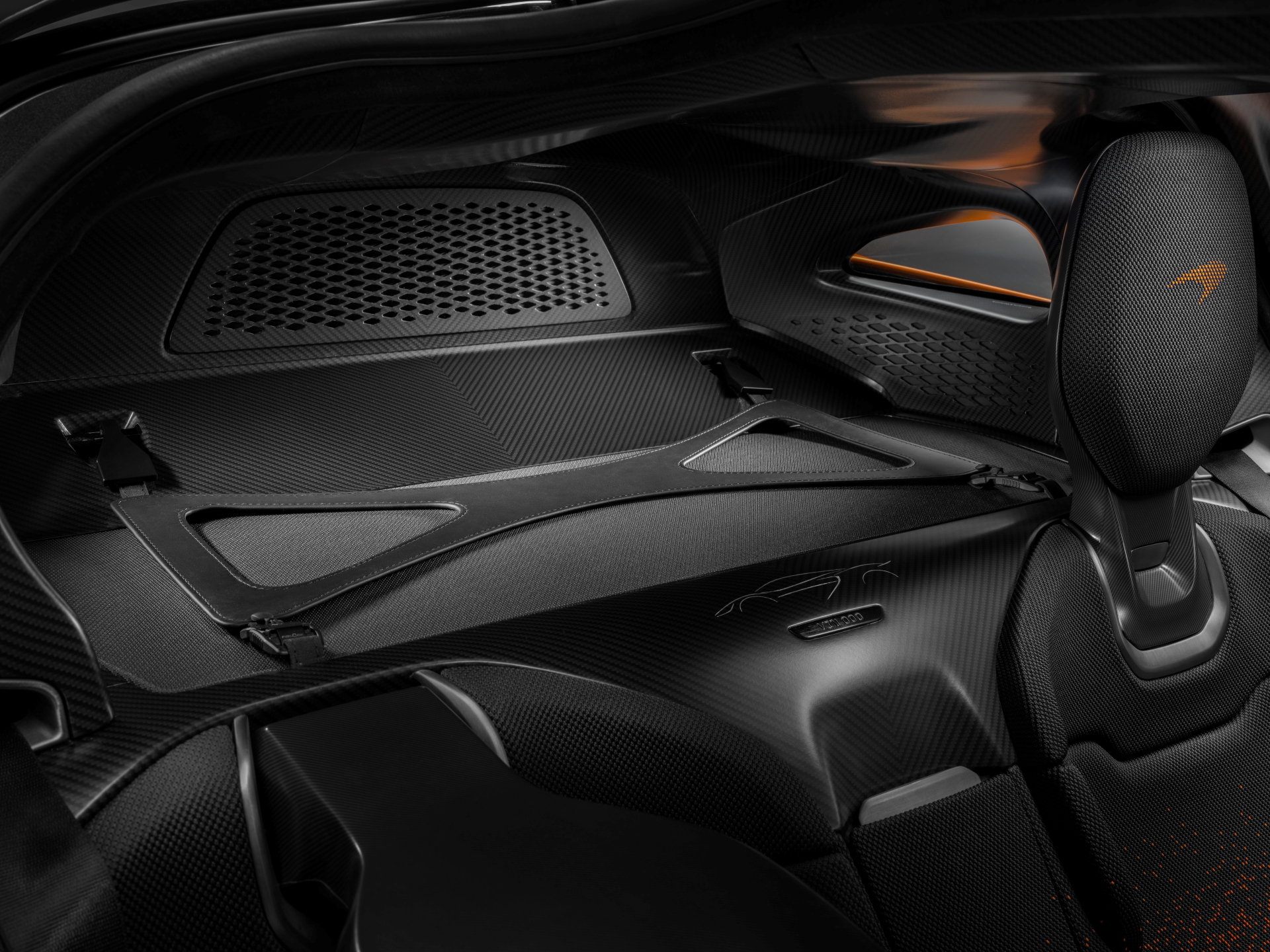

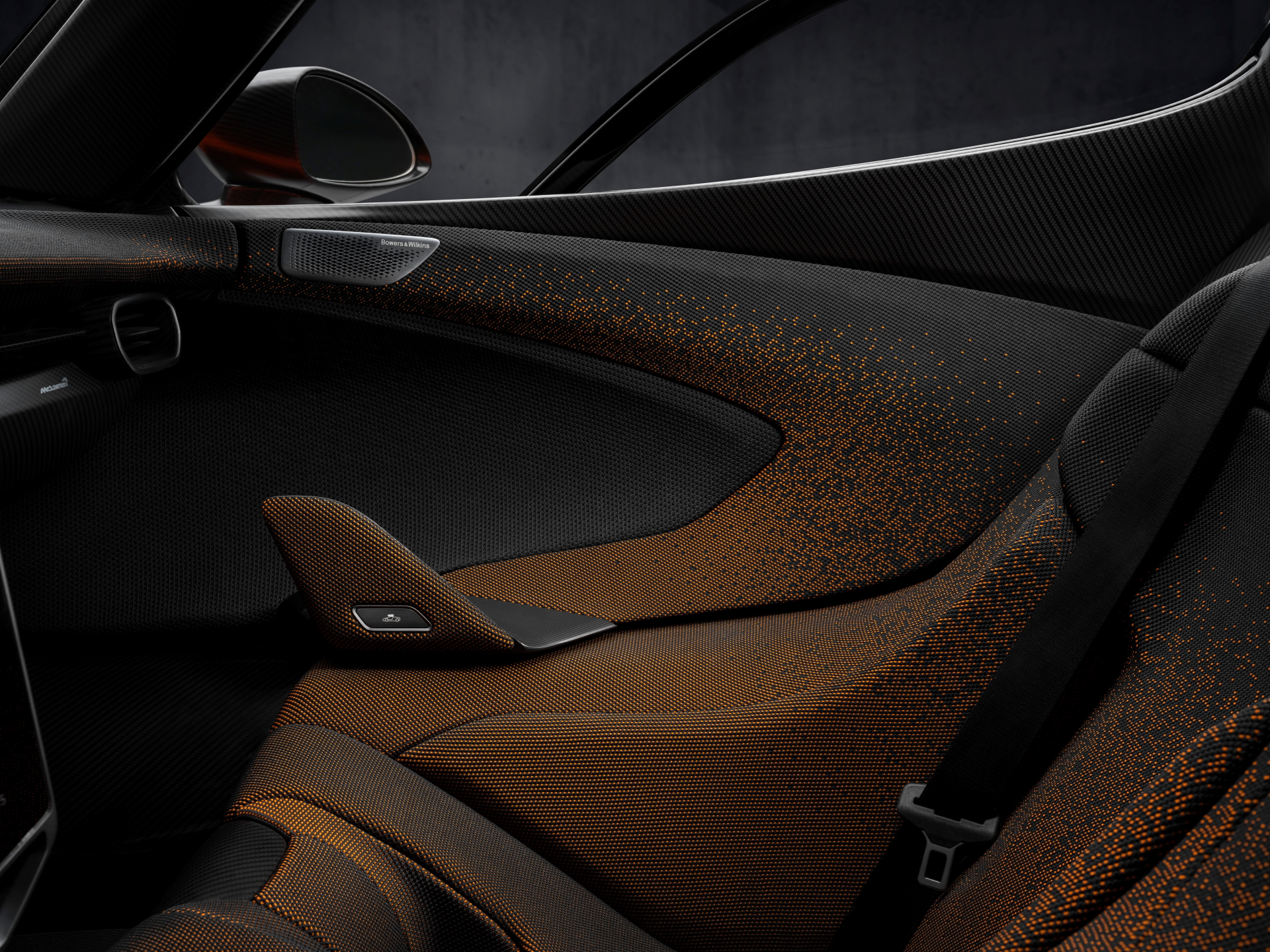

Con el ahorro de peso como objetivo enfermizo, el McLaren W1 ha conseguido llegar al mercado con una masa en vacío de 1.399 Kg. Para alcanzar esa cifra, la firma británica ha cuidado cada detalle de este hiperdeportivo recurriendo al uso de materiales como la fibra de carbono, el aluminio, el magnesio o el titanio.

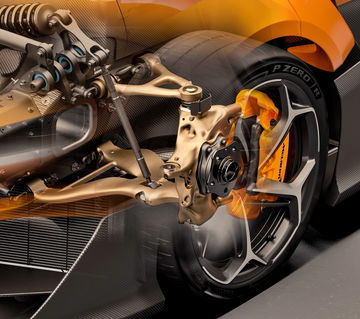

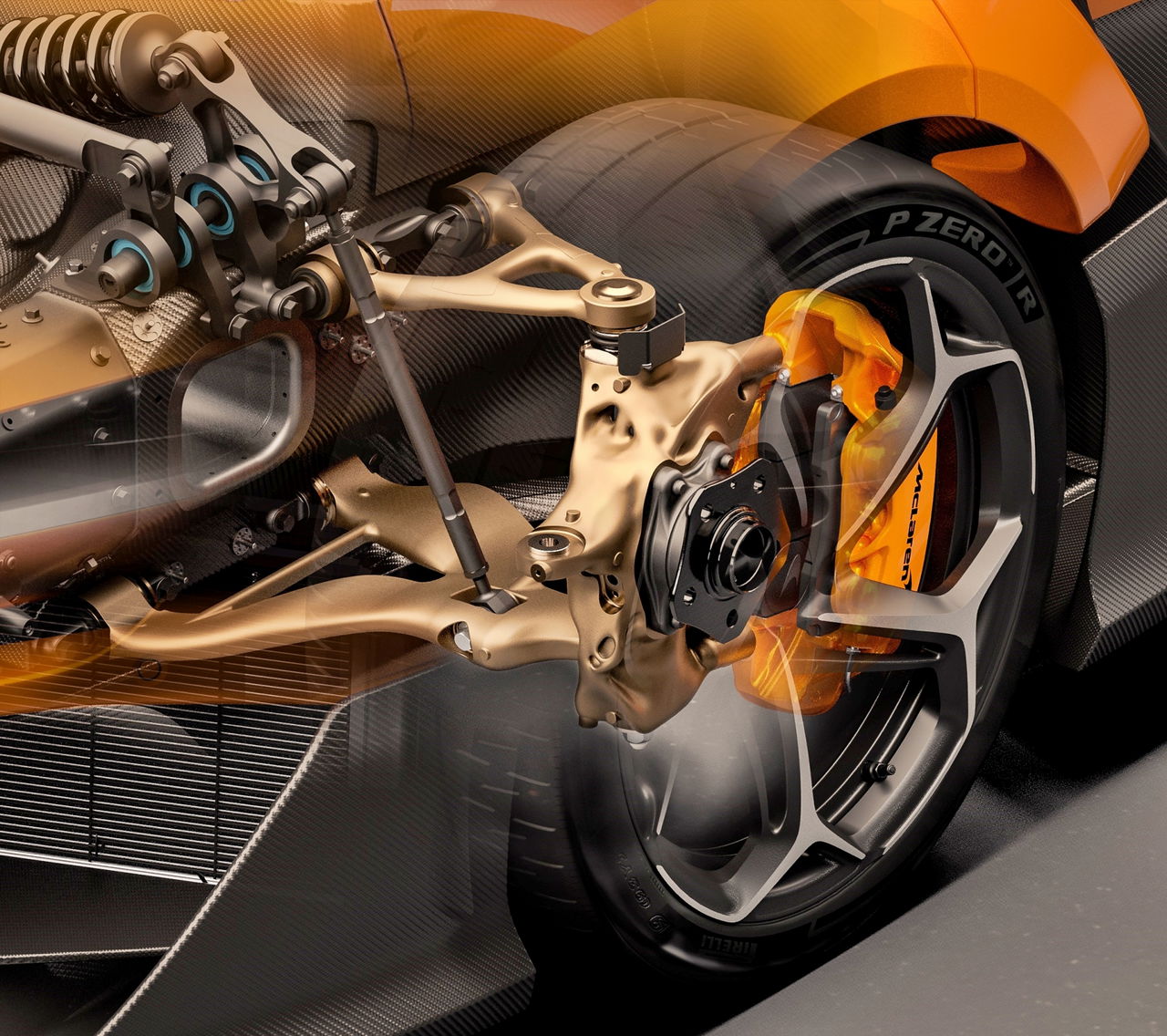

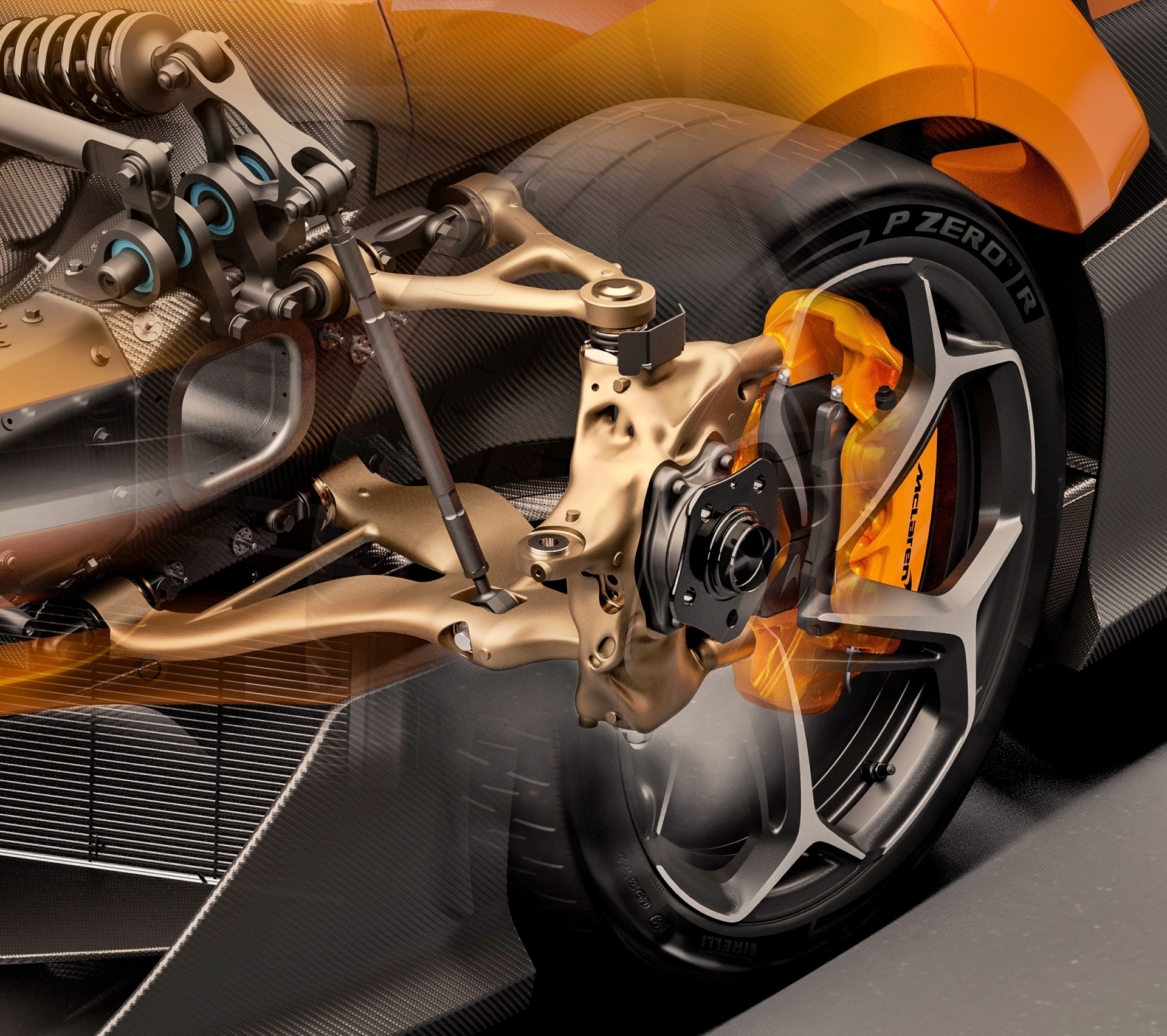

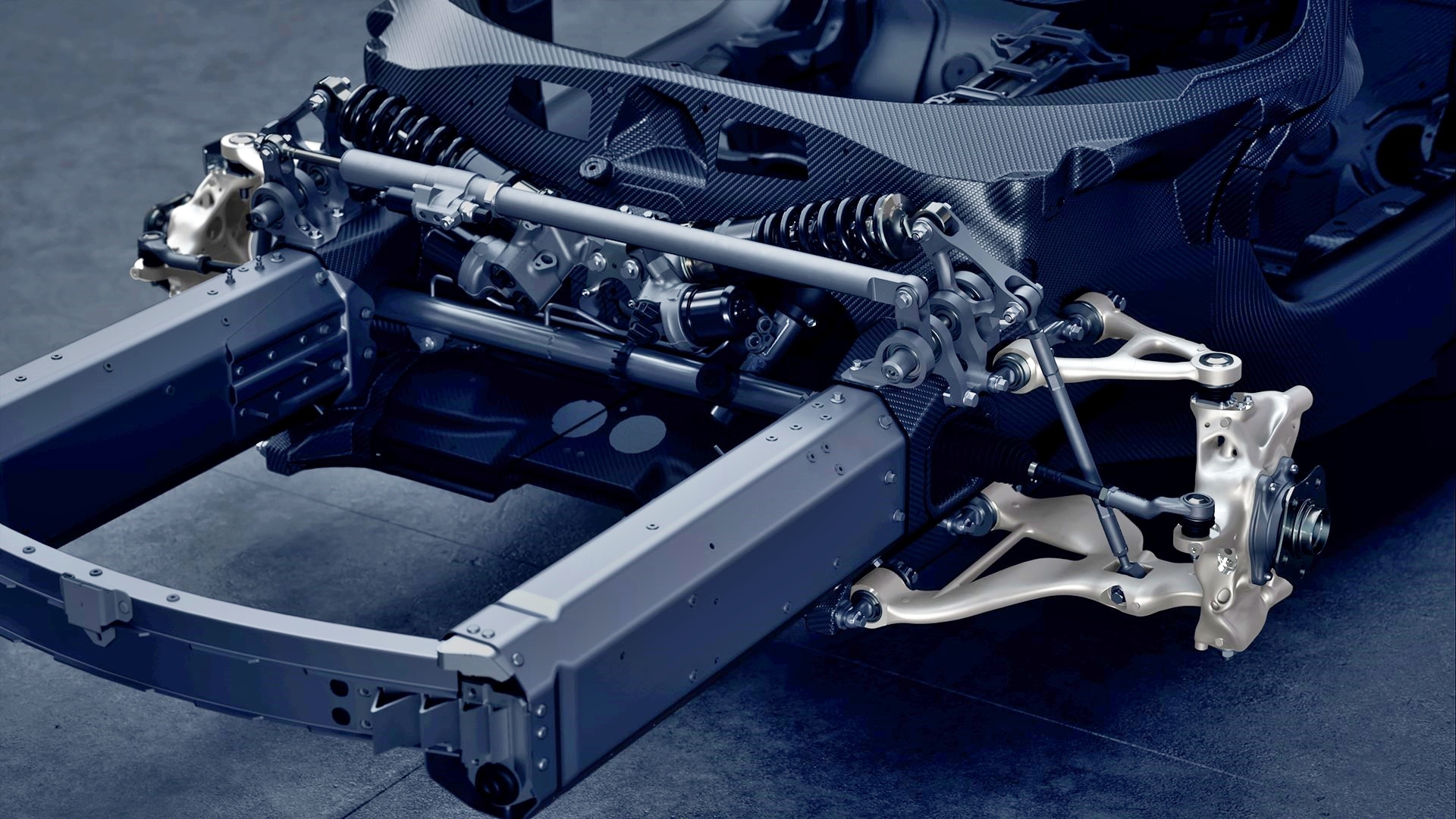

Pero en pos de conseguir la mayor ligereza, y al mismo tiempo las mejores prestaciones, tan importante es el material como el diseño y la técnica de fabricación. Y es ahí donde entra en escena Divergent, la empresa propiedad del fabricante norteamericano Czinger, que ha conseguido convertirse en una referencia mundial para la fabricación de componentes en titanio mediante impresión 3D, dando así vida a las manguetas del McLaren W1.

Con el Czinger 21C como escaparate del potencial de esta tecnología de fabricación, Divergent ha conseguido firmar acuerdos de colaboración con Bugatti (Tourbillon) y ahora McLaren (W1) para el diseño y fabricación de diferentes componentes del chasis o el tren de rodaje. Recordemos que el Czinger 21C es actualmente uno de los coches más rápidos y avanzados del mundo, consiguiendo batir al Koenigsegg Jesko en el circuito de Laguna Seca al establecer un nuevo récord de 1:24.75.

En el caso del McLaren W1, y empleando de nuevo un diseño orgánico inspirado en el cuerpo humano, se han fabricado en titanio los brazos de suspensión y las manguetas que se unen al chasis de carbono. Estos componentes han sido especialmente optimizados para reducir su peso al máximo, conseguir la mayor resistencia y al mismo tiempo mejorar la refrigeración del sistema de frenado.

La técnica de impresión 3D mediante fabricación aditiva de materiales como el titano, está poco a poco ganando terreno en la industria del automóvil, pues aunque su precio sigue siendo muy elevado, los beneficios que se extraen de su utilización son enormes. Cada vez es más común encontrar esta técnica en la fabricación de hiperdeportivos dada la precisión y versatilidad que aporta en producciones limitadas, estando cada vez más cerca su expansión hacia el resto del mercado.