Si naciste en los años 90 o tienes un hijo de esa edad, recordarás cómo, en primaria, cuando ‘se inventó’ el reciclaje, dieron mucha tralla en Conocimiento del Medio – aunque no estuviera ni en el temario del libro. Incluso algunos habréis tenido o tendréis guardado aquel juego de PC llamado ‘Reciclator’ que regalaban en las aulas. Pues bien, de reciclar va la cosa y puede ser una solución para nivelar el equilibrio con China en la actualidad.

Nueva planta de reciclaje de baterías de Mercedes

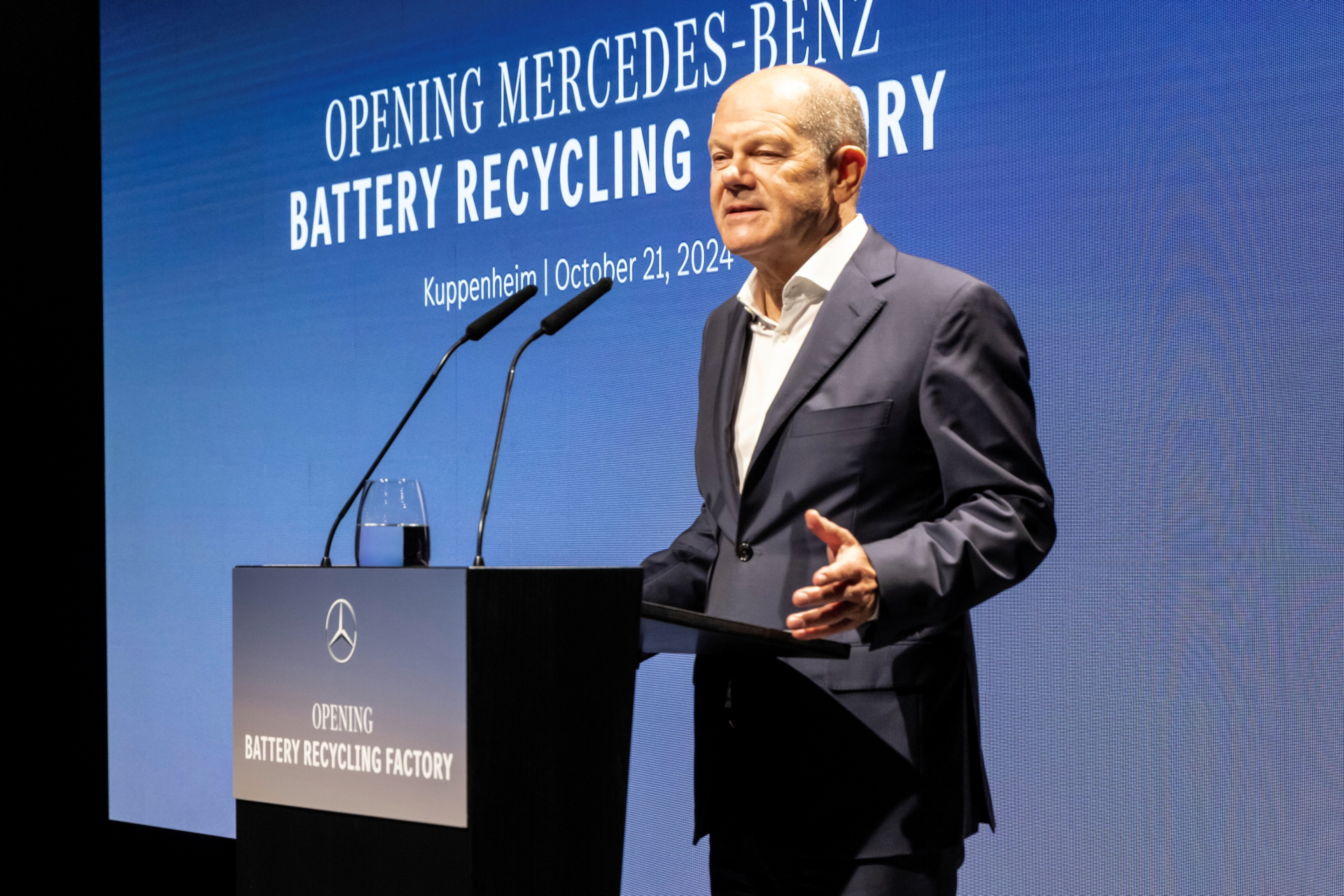

Y es que Mercedes inauguró el pasado lunes 21 de octubre su nueva planta de reciclaje de baterías en la región de Kuppenheim, al sur del país. Una fábrica con la cual tratará de reciclar materias primas importantes para la fabricación de baterías, como el níquel, el litio o el cobalto presentes en baterías de LFP o NMC. Al poder extraer materia prima de sus propias baterías, no sólo es economía circular, sino también facilitar la disponibilidad de estos materiales.

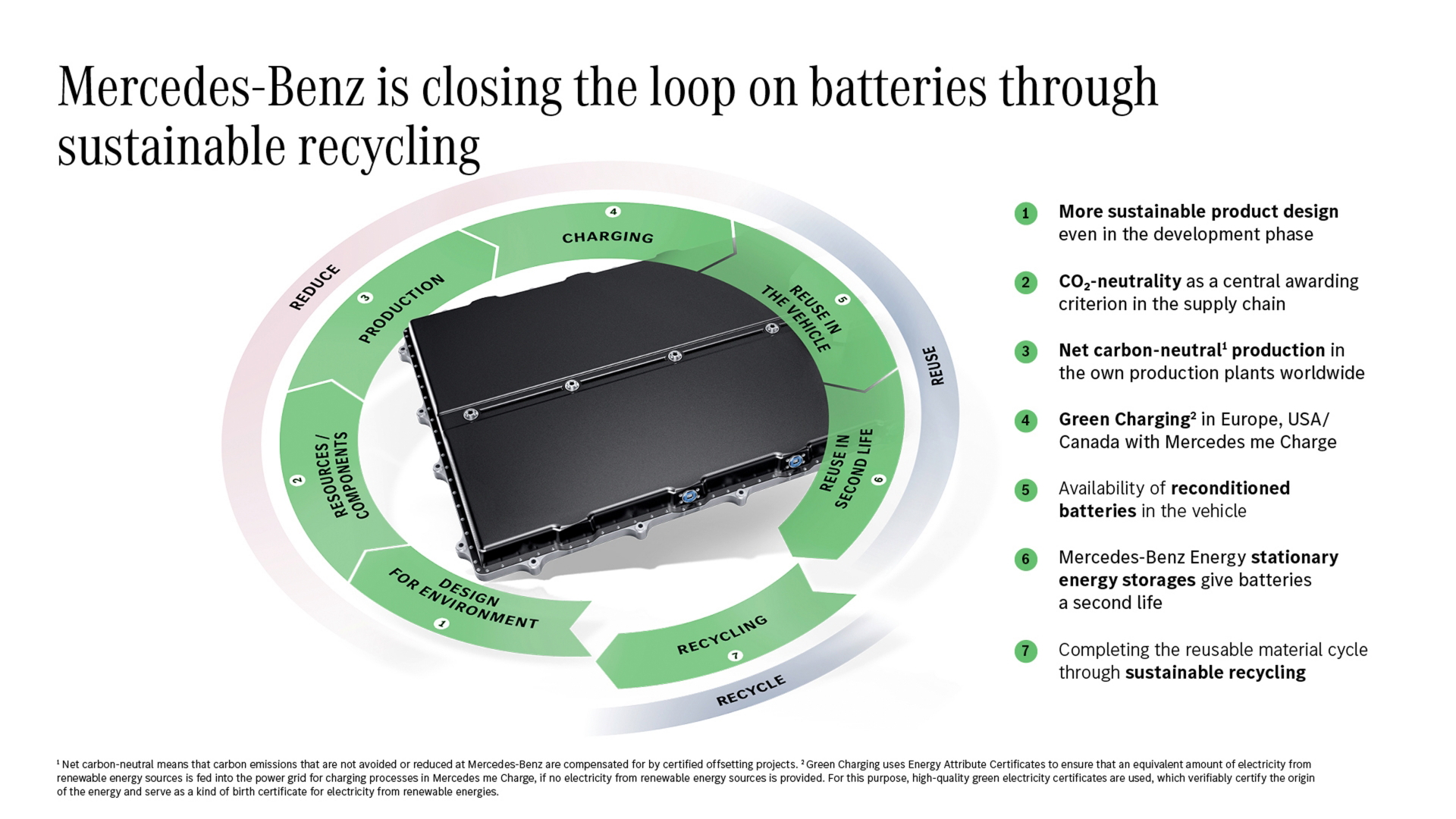

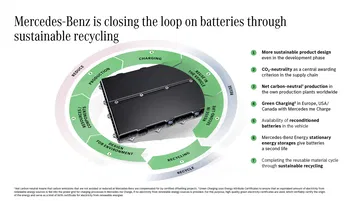

La disponibilidad de materias primas de las baterías es una de las claves para lograr que los coches eléctricos sean más asequibles y la gente se los pueda permitir (además del proceso de ‘aceptación tecnológica’ de la sociedad). Es un reto importante para hacer frente a las alternativas procedentes de China, donde se fabrican coches eléctricos a mucho menor coste tras un programa gigante de ayudas por parte del gobierno, lo cual desencadenó el asunto de los aranceles.

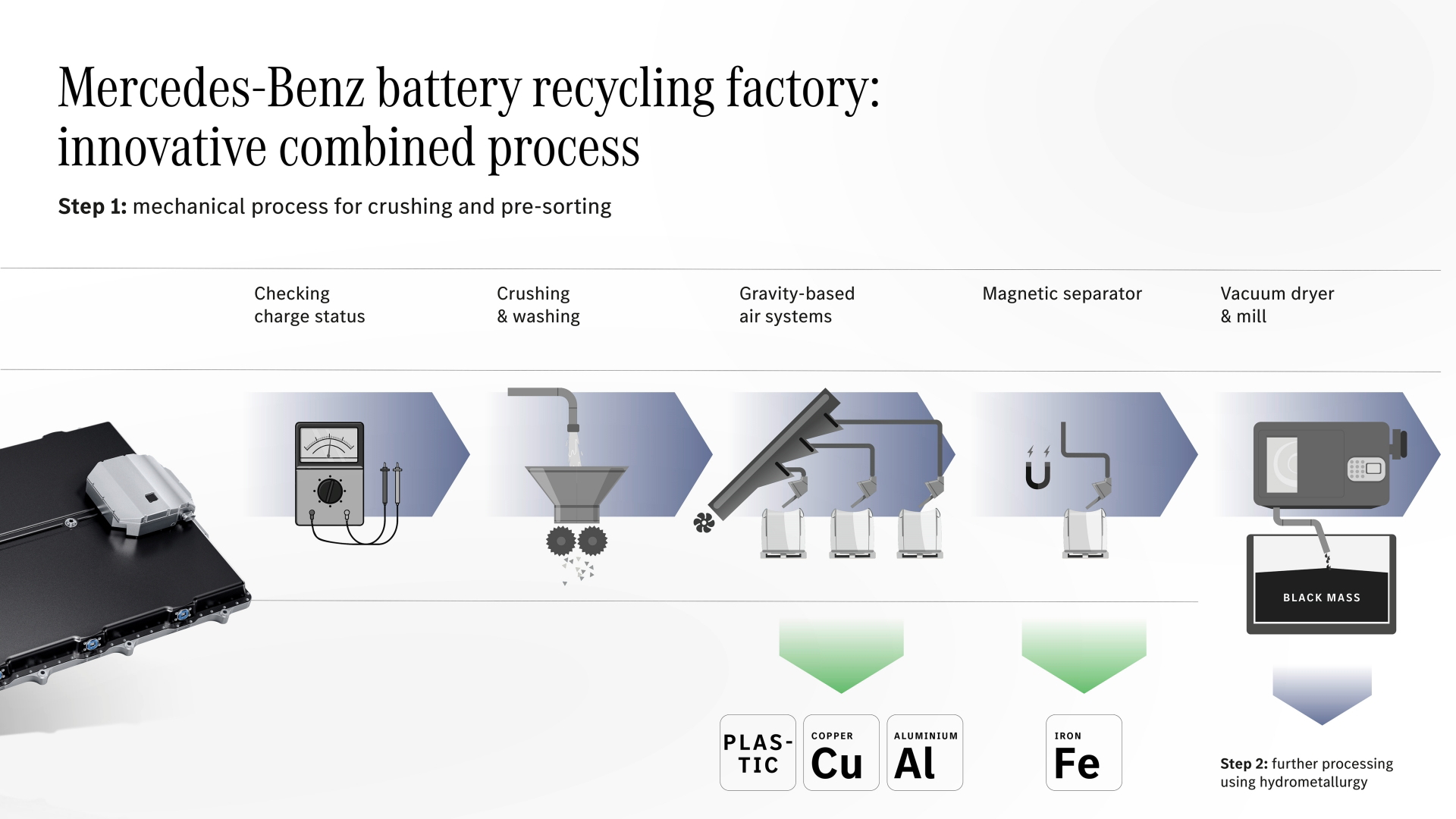

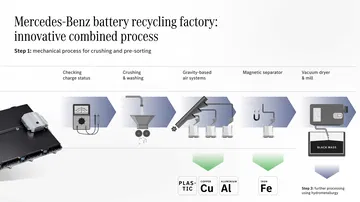

La clave de esta planta reside en un proceso mecánico-hidrometalúrgico. En varias fases se separan las partes de plástico, cobre, aluminio y hierro, aislando la ‘masa negra’, los que componen los electrodos de las celdas. Después el níquel, el cobalto y el litio se extraen de manera individual mediante procesos químicos. Se espera que la cantidad de materias primas clave que se pueda recuperar de cada batería sea de en torno al 96%.

La planta opera con la energía de las placas fotovoltaicas instaladas en el techo de los 6.800 metros cuadrados que ocupa la fábrica en la región de Baden-Württemberg. Además trabajan con temperaturas de hasta 80ºC, consumiendo menos energía que en procesos pirometalúrgicos. Gracias a todo ello, Mercedes declara que esta planta trabaja con emisiones netas de carbono, con un pico superior a los 350 kW de energía.

Un enfoque sostenible para tratar con recursos limitados

«Cerrar el ciclo de la cadena de valor reduce la dependencia, aumenta la fortaleza en tiempos de crisis y suaviza tramos de picos y fondos en la disponibilidad de materias primas. Mercedes es pionera, con la planta de reciclajes de baterías integrada, Mercedes ha desarrollado un enfoque sostenible para tratar con recursos limitados y por tanto hace una contribución valiosa», declaró Thekla Walker, ministra de Medio Ambiente de la región de Baden-Württemberg.

La capacidad anual de esta planta es de unas 2.500 toneladas, lo que debería dar lugar a 50.000 nuevas baterías de coches eléctricos, con la predicción de aumentar el volumen de producción a medio/largo plazo. Se trata del resultado de una inversión de decenas de millones de euros por parte de Mercedes, apuntando a ser la manera de hacer más sostenible la producción de coches eléctricos…así como más asequible para el ciudadano.