Contenido

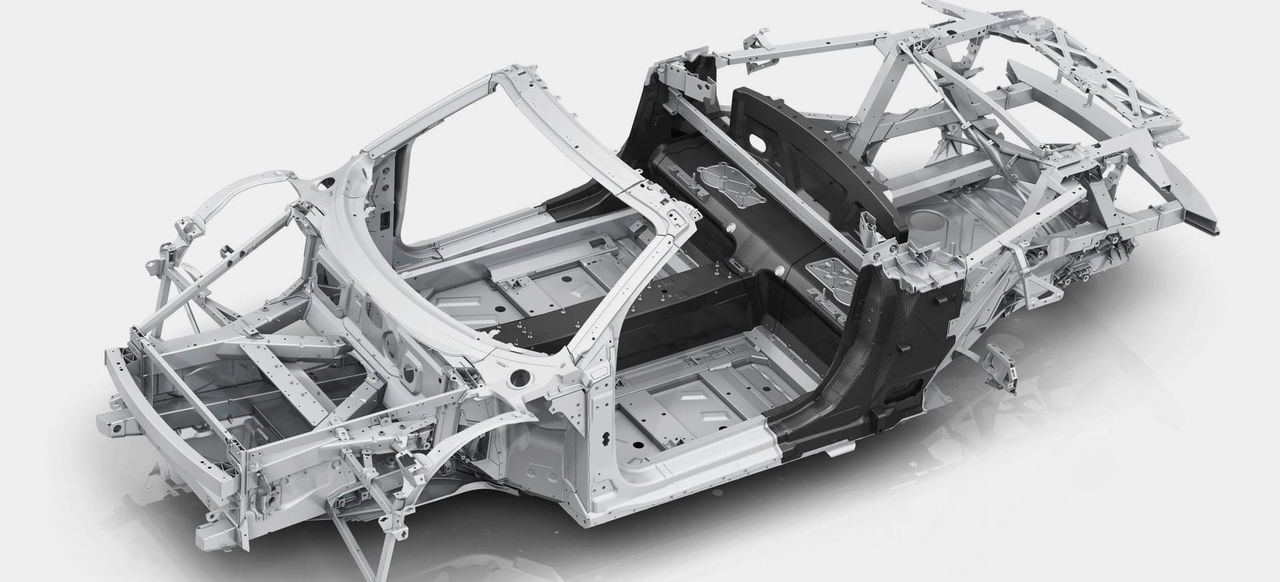

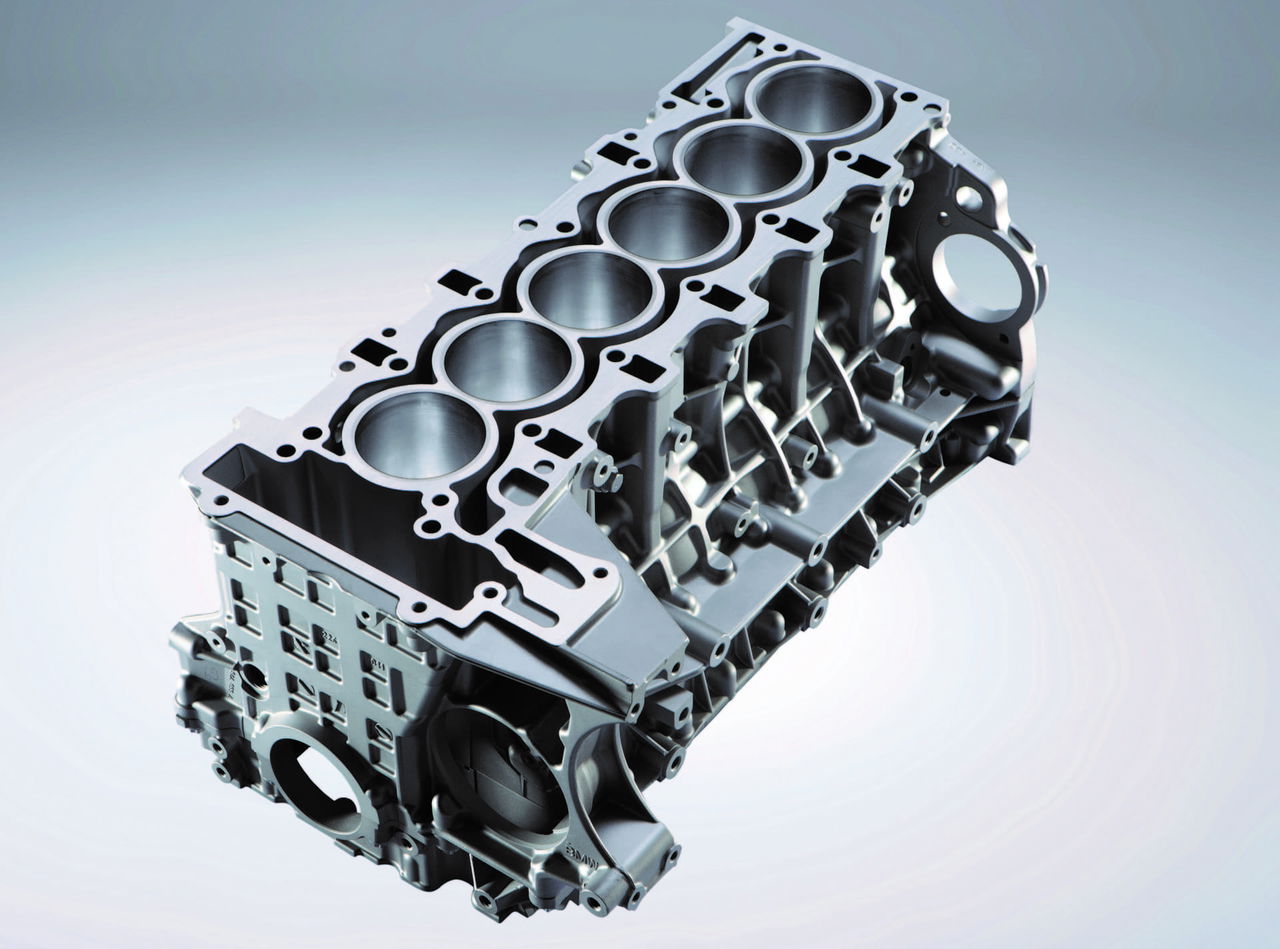

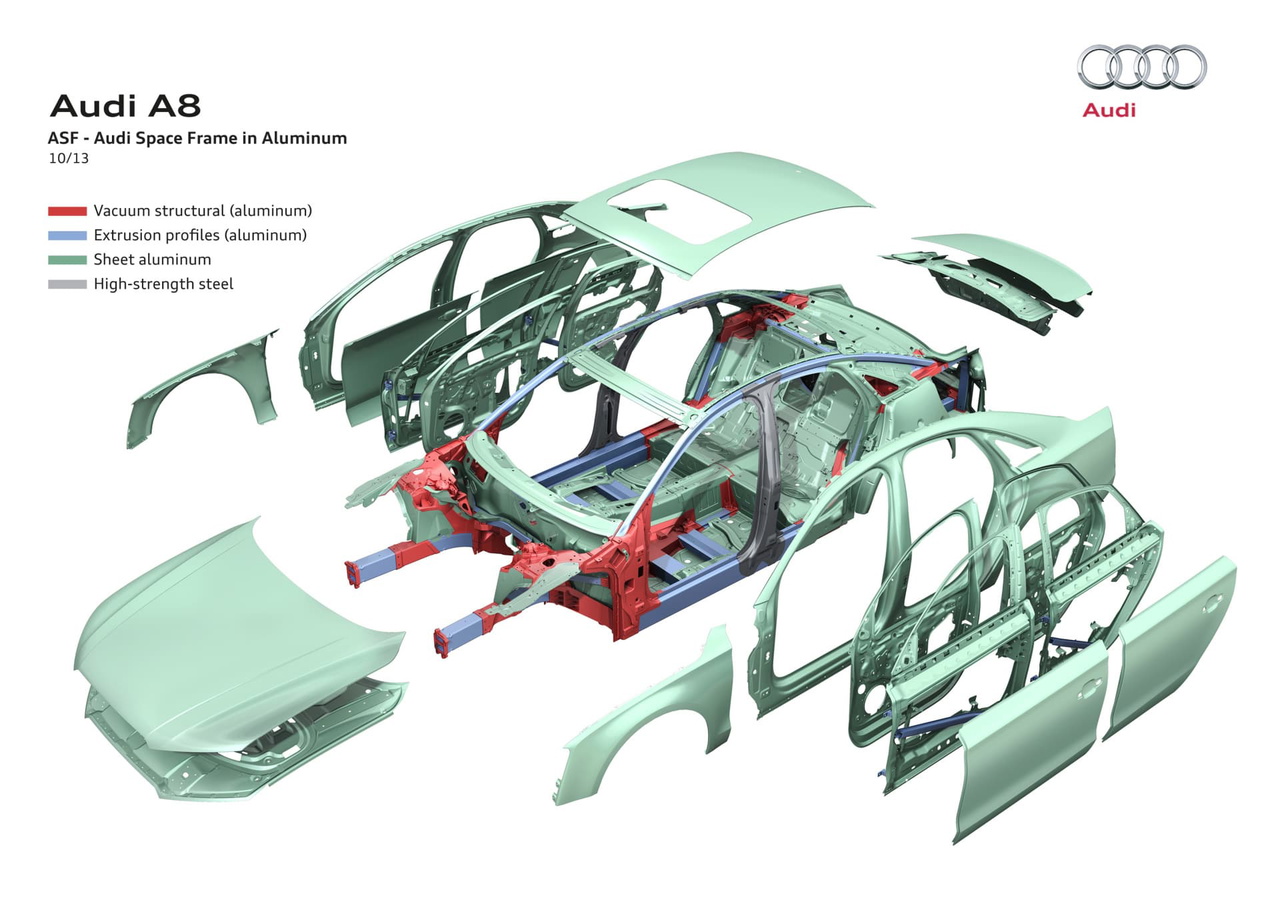

Cuando decimos que el monocasco de cierto coche está construido en aluminio o que el bloque motor es de hierro no estamos siendo totalmente precisos, pues lo cierto es que el material que se ha empleado en su fabricación es una aleación de aluminio o de hierro (en este caso fundición). Así pues, una aleación se define como una mezcla homogénea de elementos en la que, como mínimo, uno de ellos es un metal.

¿Qué es una aleación y por qué se utilizan?

En metalurgia, una aleación es una mezcla homogénea de elementos donde al menos uno de ellos es un metal y con la que se obtiene un material de propiedades mejoradas respecto al metal o metales puros de partida.

Por ejemplo, el acero es una mezcla de hierro con un poco de carbono (entre 0,08 % y 2 %) y con él se consigue un material de mayor dureza, pues el hierro puro es un material muy blando. Así pues, si esa cantidad de carbono supera el 2 % pasa a denominarse fundición. Algo similar ocurre con el aluminio, es cual es altamente deformable, y por tanto, apenas aportaría rigidez a una estructura, por lo que se le añaden otros componentes como zinc, magnesio o cobre.

Pero no siembre se pretende conseguir una mayor resistencia mecánica y/o dureza, sino que también se persiguen otras propiedades, como un buen comportamiento frente a la corrosión-oxidación. Este es el caso del acero inoxidable, que se caracteriza por contener un contenido máximo de 1,2 % carbono y un mínimo del 12 % de cromo. En ellos lo que sucede es que el oxígeno del ambiente reacciona con el cromo, creando óxido de cromo, e impidiendo que el hierro del material se oxide.

Tratamientos térmicos y aleaciones: una dupla inseparable

Sin embargo, en metalurgia, igual de importante que son las aleaciones y los ingredientes que se usan en ellas, lo son los tratamientos térmicos que se aplican, pues acaban modificando de forma muy considerable el comportamiento de las mismas.

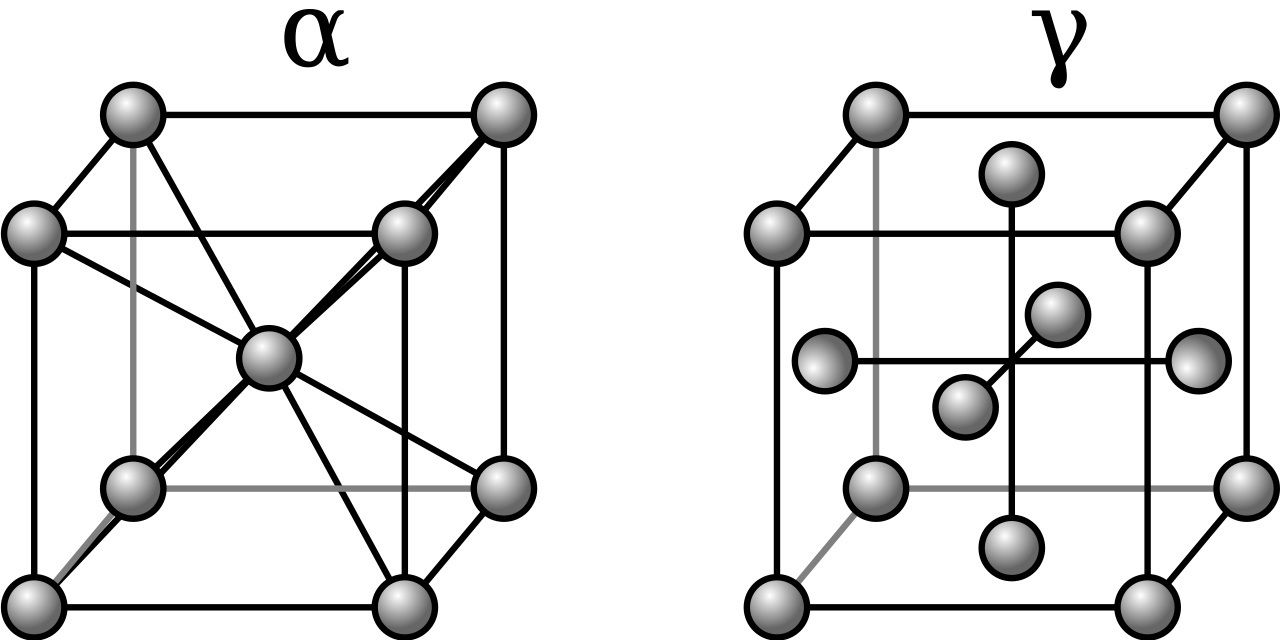

Estructura atómica del hierro alfa y gamma (Wikipedia, 2011)

Podemos decir que un metal, por ejemplo el hierro, está compuesto por una serie de átomos que se ordenan en una estructura cristalina, imaginándonos una serie de bolitas que se colocan en los vértices de un cubo. Cuando el hierro se mezcla con carbono, esta estructura ordenada debe acoger a otras bolitas (átomos de carbono) más pequeñas. Según dónde y cómo se coloquen estas nuevas invitadas, las propiedades finales serán unas u otras.

Así pues, la disposición de los diferentes componentes de la aleación depende fuertemente de los tratamientos térmicos a los que son sometidos. Para ello es preciso jugar con la temperatura del tratamiento y la velocidad de enfriamiento. Sin embargo, también existen variantes que sólo atacan a la superficie de la aleación, consiguiendo unas propiedades internas y externas claramente diferenciadas.

Normalizado tras calentar a 1.200 °C durante 12 horas (Goodwin Steel Casting, 2011)

En el primer caso nos encontramos con tres grupos principales de tratamientos, el recocido, el normalizado y el templado-revenido. La principal diferencia entre ellos (además de la temperatura máxima) es la velocidad a la que se enfría la aleación. Mientras que en el recocido lo hace muy lentamente, casi bajándola poco a poco dentro de un horno, el temple lo hace de forma brusca (son esas imágenes en las que vemos al herrero meter el “hierro” al rojo en un cubo con agua), de forma que cuanto más rápido es el proceso, más duro, resistente y frágil es el resultado obtenido, y viceversa.

Respecto a esos procesos superficiales, como el temple superficial o la nitruración, el objetivo es conseguir una pieza con una altísima dureza superficial y un corazón blando. Por ejemplo, esto es ideal para un árbol de levas, pues sus pistas externas están friccionando continuamente.

Algunas aleaciones usadas en la industria del automóvil

Como es natural, el tipo exacto de aleaciones que usan las diferentes marcas no es algo que suela difundirse públicamente, en primer lugar debido al propio “secreto industrial”, y en segundo, porque no son datos relevantes para la opinión pública, más allá de si se trata de una aleación de tal o cual material, o si es una aleación común o de alta resistencia.

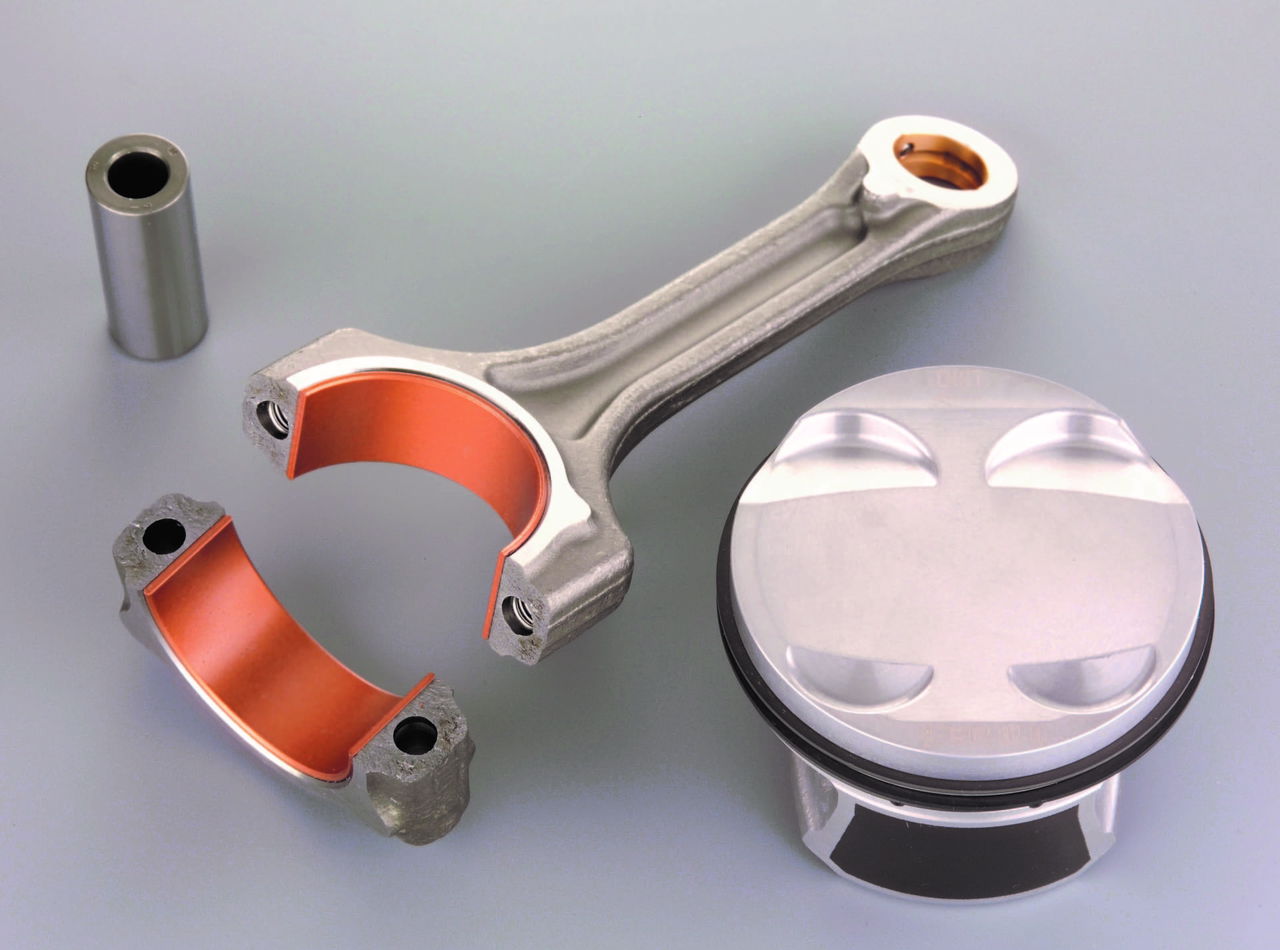

En general, obviando el acero y otras aleaciones de hierro, las aleaciones más extendidas son las de aluminio, las cuales se caracterizan por su bajo peso. Estas se suelen encontrar en componentes del motor como son la culata, el bloque, los pintones o el cárter, así como en el propio monocasco del coche o en los diversos paneles de la carrocería.

Normalmente suelen usarse aleaciones de la serie 5000 (su principal aleante es el magnesio) para elementos menos críticos y que necesitan una menor resistencia y más capacidad de deformación para absorber golpes o adoptar cierta forma compleja, como un panel exterior de la carrocería, y aleaciones de la serie 6000 (sus principales aleantes son el magnesio y silicio) para partes estructurales que requieren una mayor resistencia, incluso aplicando tratamientos térmicos como el caso de los pistones forjados.

Pero si las primeras tienen una resistencia de unos 190 MPa y las segundas de unos 290 MPa, las de la serie 7000, que entrarían en ese grupo que llamamos de ultra alta resistencia, suben hasta los 500 MPa manteniendo un peso aproximadamente similar, siendo claramente su utilización mucho más exótica.

Asimismo, también es posible encontrarnos otras muchas más aleaciones, como las de magnesio en radiadores, válvulas o engranajes, y las de cobre en arandelas, casquillos o cojinetes.

Más artículos de técnica en Diariomotor:

- ¿Cuáles son las diferencias entre corriente continua y corriente alterna?

- Cargar un coche eléctrico: conceptos básicos y tipos de cargadores

- Qué es la cilindrada de un coche y por qué un motor más grande no siempre es más potente

- ¿Qué es un turbo de geometría variable?

- Turbocompresor: ¿Cómo funciona y qué componentes tiene? ¿Qué es la válvula de descarga o wastegate?

- Una primera introducción al sistema de frenado: curvas de frenado, servofreno, freno de socorro…

- Qué es el compresor volumétrico, la alternativa al turbocompresor

- ¿Cómo funciona la famosa suspensión hidroneumática de Citroën?

- La importancia de los ángulos de la dirección de tu coche

- Motor bóxer y V a 180 grados, ¿es o no es lo mismo?

- ¿Qué es la distribución variable y para qué sirve? Vanos, Valvetronic, Variocam, MultiAir, VTEC… conoce cómo funcionan