La nueva generación del MINI estrena las mecánicas de tres cilindros desarrolladas por BMW con 1,5 litros. Estas mecánicas suponen todo un avance en rendimiento y consumos, pero para conseguir que estos motores de diseño modular hayan alcanzado los compromisos de eficiencia y prestaciones exigidos, han sido muchas las innovaciones implementadas. Hoy nos centramos en el nuevo turbocompresor desarrollado por Continental, el primero de su clase que consigue ofrecer un punto de inflexión en los sistemas de sobrealimentación.

Menos estrés, menos peso y menos temperatura gracias al uso de Aluminio

Continental no lleva demasiado tiempo dedicada al mundo de los turbocompresores, sin embargo ha sabido posicionarse lo suficientemente bien como para figurar entre los primeros fabricantes. Su papel como suministrador para MINI es de vital importancia, pues Continental se ha convertido en el primer fabricante en llevar a producción un turbocompresor fabricado íntegramente en Aluminio.

[video_adspot]https://www.youtube.com/watch?v=ckrHmjZtGG0#t=191[/video_adspot]

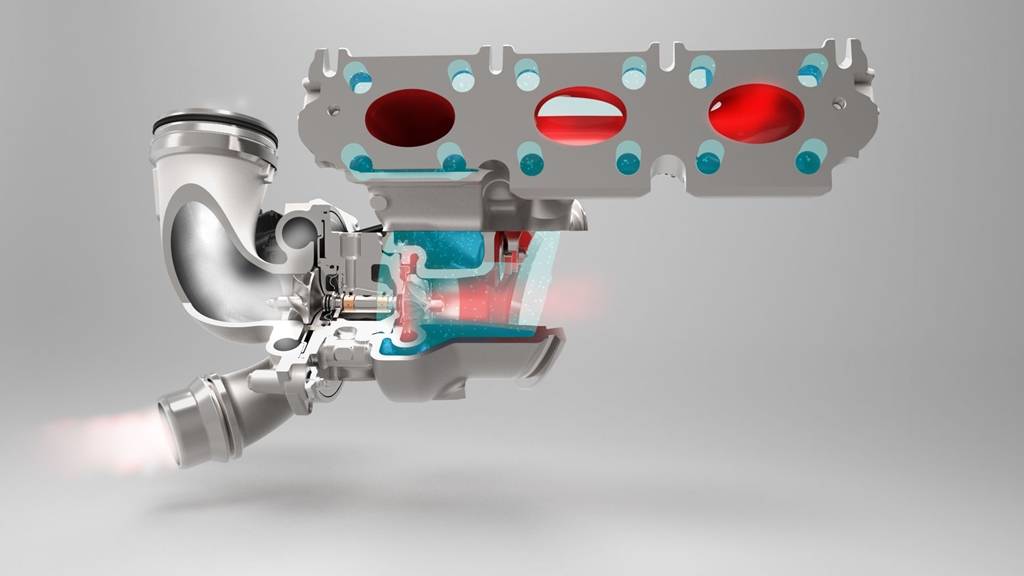

Construir un turbocompresor completo en Aluminio no es nada fácil, y es que este elemento ofrecer todos los ingredientes para evitar el uso de cualquier material que no resista muy altas temperaturas (entre 800 y 1.000 ºC) y un elevado estrés debido a sus condiciones de funcionamiento. Continental lo ha conseguido desarrollando un turbocompresor de Aluminio, que en su interior alberga un sistema de canalizaciones que le permiten conectarse con el sistema de refrigeración de agua del propulsor.

Tal y como sucede en competición, la refrigeración de los turbocompresores, responde a las necesidades de reducir peso al emplear materiales más ligeros, al mismo tiempo que permite garantizar unas condiciones de funcionamiento menos excesivas. El turbocompresor de Continental forma un único cuerpo con el colector de escape, que también pasa a estar refrigerado por completo. Esta pieza única alberga canalizaciones internas que refrigeran colector y turbina de gases de escape, consiguiendo que la temperatura máxima se reduzca hasta los 350ºC en el interior, y 120ºC en el exterior del cuerpo.

Recurriendo al uso de Aluminio para la construcción del turbocompresor, el ahorro de peso alcanza un 30% con respecto a un turbocompresor de similares características en acero. Gracias a ello, los MINI equipado con el propulsor 1.5 de tres cilindros turbo, consiguen una reducción de peso de 1,2 kilogramos.

Fuente: Continental

En Diariomotor: Motores BMW de tres cilindros diésel y gasolina con hasta tres turbocompresores para 2014 | BMW patenta su primer turbo eléctrico, ¿Por qué nadie más se atreve? | Futuro, con “t” de turbo